Giám sát Robot thông minh

Giải pháp|Giám sát cánh tay robot thông minhCánh tay robot là cốt lõi của tự động hóa, hướng tới sự hiệu quả, thông minh và linh hoạt hơn. Giải pháp giúp tối ưu chi phí, giải quyết bài toán thiếu hụt nhân lực, tăng tốc quy trình và nâng cao chất lượng lao động, hiện thực hóa nhà máy thông minh.

Lý do triển khai

Tăng tốc lộ trình Nhà máy thông minh

Cánh tay robot - Thiết bị cốt lõi trong sản xuất thông minh

Thị trường cánh tay robot toàn cầu đang phát triển mạnh mẽ nhờ sự bùng nổ của tự động hóa công nghiệp và sản xuất thông minh. Với yêu cầu ngày càng cao về kỹ thuật và tối ưu chi phí, robot đang được ứng dụng rộng rãi trong mọi lĩnh vực. Cánh tay robot không chỉ nâng cao năng suất mà còn giúp doanh nghiệp thích ứng với tình trạng thiếu hụt lao động, giải phóng nguồn lực chuyên môn và nâng cấp chất lượng vận hành, tạo nền tảng vững chắc cho chuyển đổi số.

自动焊接手臂监测

Lý do triển khai

Bất thường khi hàn gây nguy hại cho cấu trúc

Có nhiều yếu tố ảnh hưởng đến chất lượng hàn. Tốc độ hàn quá nhanh khiến kim loại không kịp nóng chảy để kết nối hoàn toàn, trong khi tốc độ quá chậm lại dẫn đến quá nhiệt và biến dạng. Việc thiết lập sai dòng điện và điện áp có thể gây ra hiện tượng hàn không đều, làm tăng nguy cơ hàn giả hoặc lỗi mối hàn. Những khiếm khuyết này không chỉ ảnh hưởng đến độ chính xác lắp ráp mà còn đòi hỏi phải điều chỉnh hoặc làm lại (rework), nghiêm trọng hơn là làm giảm độ bền và tuổi thọ của mối nối, dẫn đến hỏng hóc trong quá trình sử dụng, gây ảnh hưởng trực tiếp đến an toàn và độ tin cậy của thiết bị/phương tiện.

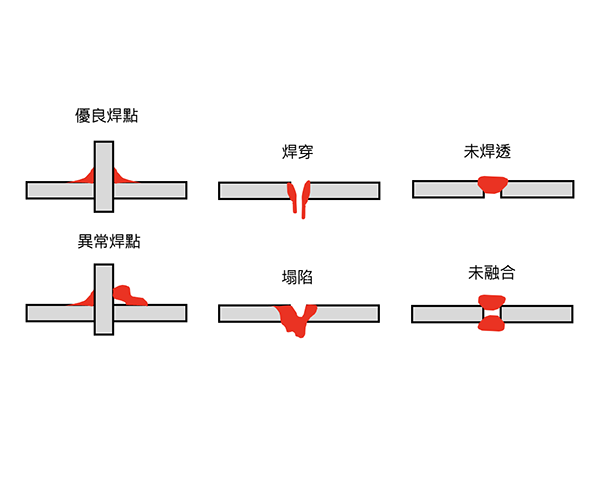

Các lỗi thường gặp trong quá trình hàn:

・Cháy cạnh (Undercut): Do góc độ súng hàn không chính xác.

・Va chạm súng (Collision): Lệch phôi lắp ráp hoặc sai lệch TCP của súng hàn.

・Đứt quãng mối hàn: Đường hàn không liên tục.

・Lệch mối hàn: Vị trí hàn sai hoặc lỗi trong quá trình dò tìm đường hàn.

・Không thấu (Lack of fusion): Kim loại hàn và vật liệu cơ bản không nóng chảy hoàn toàn.

・Hàn thủng (Burn-through): Quá nhiệt trong quá trình hàn gây thủng vật liệu cơ bản.

Vấn đề thực thi

Môi trường làm việc khắc nghiệt gây thiếu hụt nhân lực?

Công việc hàn không chỉ đòi hỏi kỹ năng chuyên môn cao mà còn có tính chất lặp đi lặp lại, thao tác cấp liệu đơn điệu. Ngoài ra, môi trường làm việc thường xuyên tiếp xúc với nhiệt độ cao, tiếng ồn lớn, khói bụi và các khí độc hại. Chính những yếu tố này khiến việc tuyển dụng nhân sự trở nên vô cùng khó khăn.

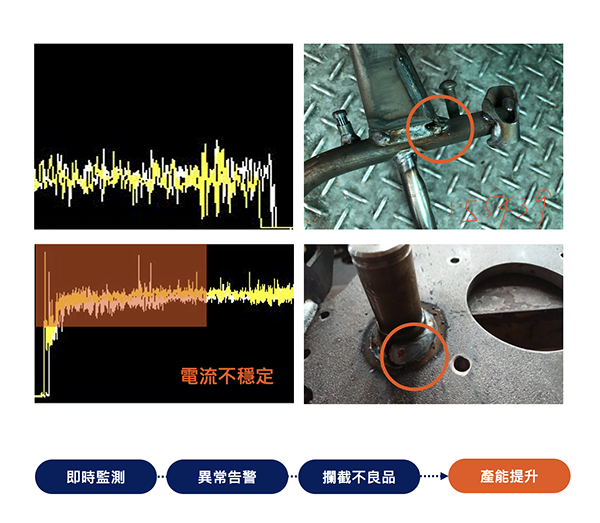

Cách thực hiện

Triển khai quy trình tự động, giảm thiểu nguồn nhân lực

Thông qua quản lý quy trình bằng giám sát tự động của Hệ thống giám sát thông minh Machine Learning VMS®-ML, chúng ta có thể thấu hiểu chất lượng hàn dựa trên tín hiệu từ quá trình vận hành thiết bị. Việc tiêu chuẩn hóa quy trình và chất lượng sản phẩm giúp giảm thiểu nguồn nhân lực và chi phí vận hành nhà máy, hiện thực hóa quản lý khoa học trong sản xuất linh kiện công nghiệp.

Vấn đề thực thi

Kiểm tra thủ công gây ra chất lượng không đồng nhất?

Trong sản xuất quy mô lớn, phương pháp kiểm tra thủ công sẽ làm giảm hiệu suất tổng thể. Việc kiểm tra viên phải quan sát cường độ cao trong thời gian dài dễ dẫn đến mệt mỏi và mất tập trung, từ đó ảnh hưởng đến độ chính xác của kết quả. Một số lỗi hàn như vết nứt bên trong hoặc lỗ khí siêu nhỏ có thể không được phát hiện qua mắt thường, gây ảnh hưởng đến chất lượng và độ tin cậy của sản phẩm cuối cùng.

Cách thực hiện

Số hóa thay thế thủ công, đảm bảo tính đồng nhất sản phẩm

Sử dụng dữ liệu từ Hệ thống giám sát thông minh Machine Learning VMS®-ML để ghi chép và truy xuất nguồn gốc có thể khắc phục hiệu quả những thiếu sót của kiểm tra thủ công, nâng cao tính đồng nhất và khả năng truy xuất, bảo vệ chất lượng và độ tin cậy của sản phẩm.

Vấn đề thực thi

Cử động Robot phức tạp, khó giám sát?

Cánh tay robot hàn có cử động đa dạng và cấu tạo cơ cấu phức tạp. Khi thực hiện giám sát, ngoài khó khăn trong việc lắp đặt cảm biến, mỗi dòng robot còn đến từ các nhà sản xuất khác nhau. Dữ liệu máy thường do bên thứ ba quản lý, gây khó khăn trong việc bắt tay (handshaking) và kết nối dữ liệu giữa các thiết bị.

Cách thực hiện

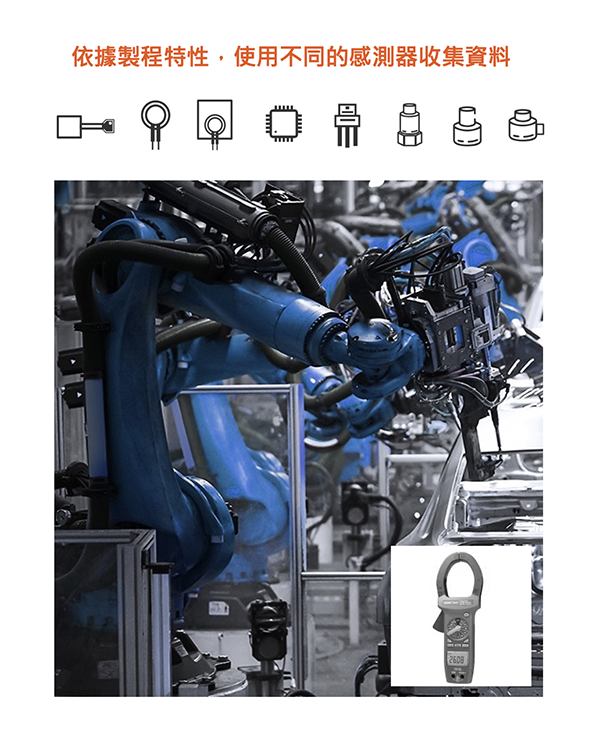

Không cần kết nối hệ thống máy, lắp đặt là có thể giám sát ngay

Sử dụng Hệ thống giám sát thông minh Machine Learning VMS®-ML với phương pháp đo lường không xâm lấn, không cần thực hiện bắt tay (handshaking) với hệ thống điều khiển của máy, giúp hiện thực hóa khả năng PLUG & PLAY thực thụ.

Chỉ cần một cảm biến vật lý liên quan đến chỉ số giám sát cốt lõi của quy trình, ví dụ: sử dụng ampe kìm (Current Hook Meter) cho robot hàn để xác định các điểm dòng điện. Từ đó, hệ thống bắt đầu giám sát dòng điện và điện áp của robot để kiểm soát biến số lớn nhất trong quy trình hàn.

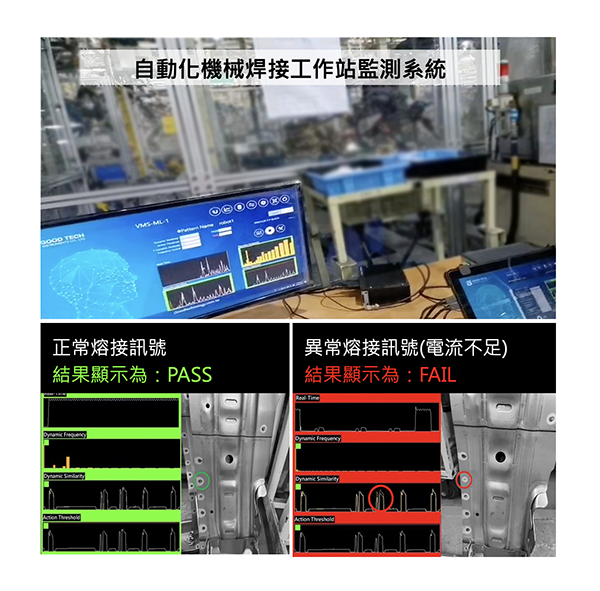

Hệ thống giám sát thông minh Machine Learning VMS®-ML

Hướng tới việc giám sát động cho mọi loại thiết bị cơ khí. Người dùng chỉ cần thiết lập các tiêu chuẩn sức khỏe đơn giản, hệ thống sẽ tự học các chuyển động dựa trên dữ liệu tích kê để đưa ra phân tích và phán đoán. Từ đó, doanh nghiệp có thể lập kế hoạch bảo trì dự đoán và giúp các kỹ sư tối ưu hóa quy trình thiết kế dây chuyền sản xuất.

Hệ thống giám sát thông minh Machine Learning VMS®-MLDự án thực tế

Chất lượng hàn tấm kim loại ô tô

Vấn đề: Nếu mối hàn không đủ thấu hoặc có khuyết tật, các điểm kết nối sẽ dễ bị gãy hoặc biến dạng dưới áp lực, gây nguy hại đến sự ổn định và độ bền của cấu trúc xe.

Giải pháp: So sánh tín hiệu dòng điện, tự động đánh giá chất lượng hàn

Trong quá trình lắp ráp thân xe, các cánh tay robot hàn tự động sẽ thực hiện hàn ghép các linh kiện kim loại tấm. Dự án này triển khai hệ thống VMS-ML tại trạm làm việc, sử dụng ampe kìm dựa trên đặc tính của robot để xác định các điểm dòng điện mục tiêu. Hệ thống nhanh chóng học các quy chuẩn quy trình chuẩn và tự động nhận diện, truy vết tín hiệu. Thông qua việc đối chiếu tín hiệu dòng điện thực tế, hệ thống tự động xác định chất lượng mối hàn có đạt tiêu chuẩn hay không.

Kết quả đạt được:

Hệ thống có khả năng bắt được các tín hiệu bất thường theo thời gian thực, kịp thời ngăn chặn và phát đưa ra cảnh báo, loại bỏ sai sót do cảm quan con người. Giải pháp giúp người quản lý nắm bắt trạng thái dây chuyền và xử lý tức thì, từ đó nâng cao chất lượng sản phẩm đầu ra.

Giám sát Robot sơn tự động

Lý do triển khai

Cử động bất thường gây lớp phủ không đồng đều

Cánh tay robot sơn tự động (Automated Spray Painting Robotic Arm) là thiết bị cốt lõi trong tự động hóa công nghiệp hiện đại, được ứng dụng rộng rãi trong sản xuất ô tô, điện gia dụng, hàng không vũ trụ và nhiều ngành khác. Khi robot xảy ra cử động bất thường, độ dày lớp phủ sẽ không đồng đều, gây ảnh hưởng trực tiếp đến chất lượng sản phẩm và tỷ lệ thành phẩm (yield rate).

Các vấn đề thường gặp trong quá trình sơn:

Độ bám dính không đều, ví dụ: bề mặt xuất hiện đốm, bong bóng khí, hiện tượng sơn chảy (sagging) hoặc độ dày mỏng không nhất quán, ảnh hưởng đến ngoại quan và độ bền. Hoặc do độ chính xác cử động kém, quỹ đạo chuyển động bị lệch hoặc tốc độ bất thường khiến lớp phủ không đạt độ dày kỳ vọng.

Vấn đề thực thi

Khó xác định thời điểm robot xảy ra bất thường?

Quá trình vận hành của robot sơn liên quan đến nhiều tham số chuyển động phức tạp. Các bất thường thường là vấn đề tích tụ, rất khó phát hiện ngay lập tức bằng mắt thường. Nếu thiếu hệ thống giám sát và phân tích dữ liệu thời gian thực, khi phát hiện ra lỗi thì lớp phủ sản phẩm có thể đã bị hư hỏng hàng loạt.

Cách thực hiện

Nắm bắt thời điểm bất thường, đảm bảo cử động mượt mà

Nếu quỹ đạo robot sơn bị lệch, lớp phủ sẽ không đạt yêu cầu. Do đó, bằng cách giám sát dựa trên quy chuẩn của từng cử động, chúng ta có thể thấu hiểu trạng thái vận hành và tránh tình trạng lớp phủ không đều do rung lắc bất thường. Thông qua phân tích dữ liệu cảm biến và hệ thống cảnh báo sớm, năng lực phát hiện sự cố được nâng cao, đảm bảo thiết bị vận hành ổn định.

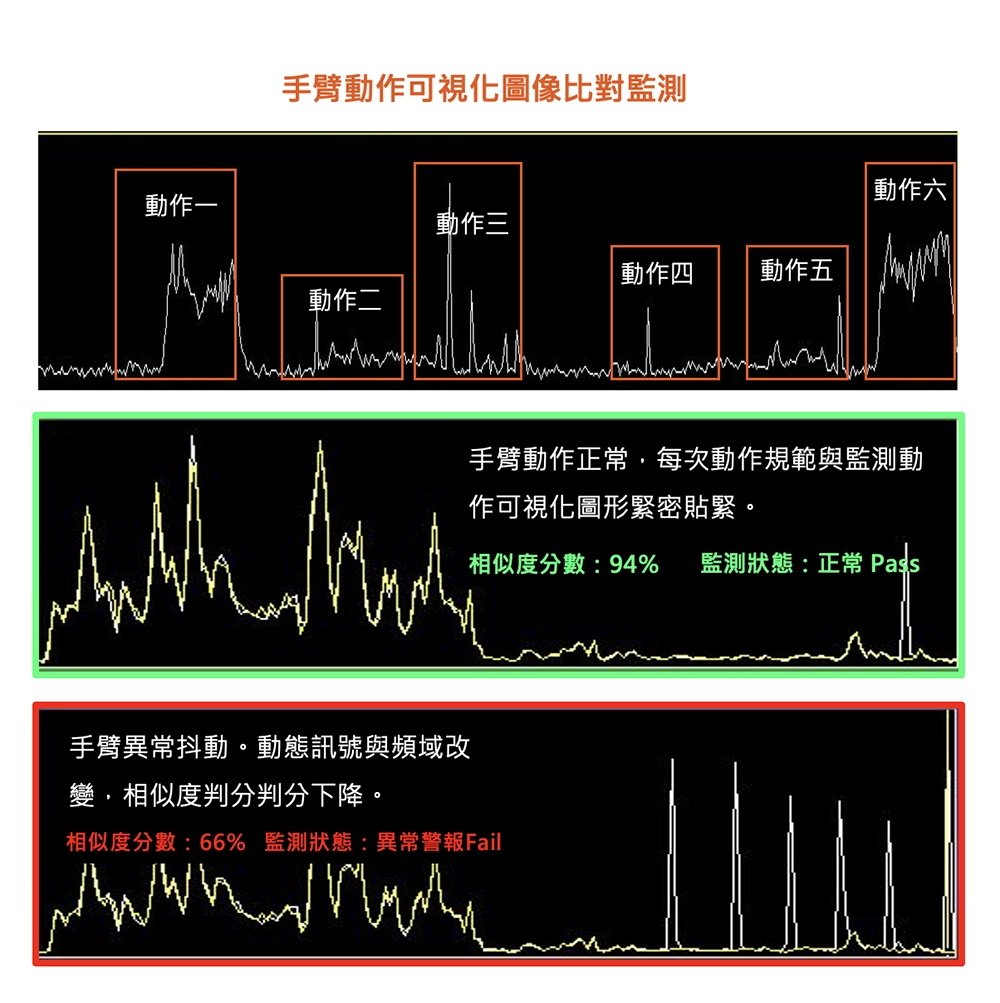

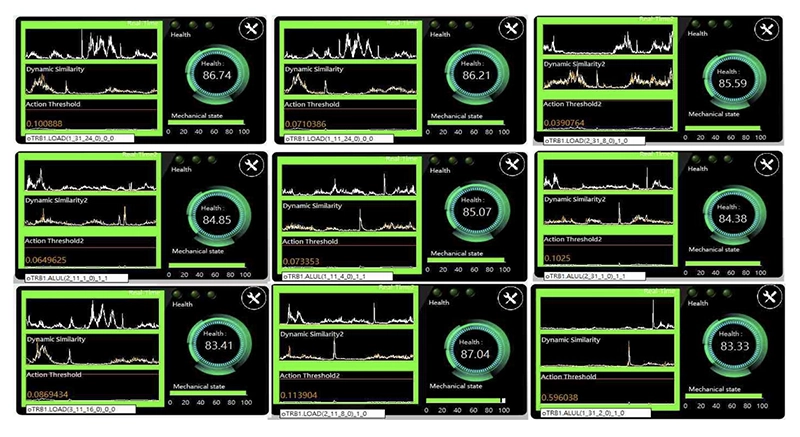

Hệ thống giám sát thông minh Machine Learning VMS®-ML

Thông qua Hệ thống VMS®-ML, các hành vi cử động đúng sẽ được học để làm quy chuẩn. Hệ thống tiến hành giám sát và chẩn đoán từng cử động riêng lẻ để xác định chính xác thiết bị xảy ra bất thường ở bước nào, từ đó thực hiện bảo trì dự đoán sớm. Việc thu thập xu hướng lịch sử sức khỏe thiết bị là cơ sở dữ liệu quan trọng cho kế hoạch bảo trì số hóa.

Hệ thống VMS®-MLDự án thực tế

Nâng cao an toàn lao động & Đảm bảo lớp phủ đồng đều

Vấn đề: Cánh tay robot sơn tự động có nhiệm vụ thực hiện phun phủ với hiệu suất và độ chính xác cao. Nếu xảy ra bất thường trong cử động, quá trình này có thể dẫn đến lớp phủ không đều hoặc bỏ sót vị trí phun.

Giải pháp: Đối chiếu quỹ đạo vận hành, đảm bảo chất lượng lớp phủ đồng nhất

Cảm biến được lắp đặt tại đế robot để học và giám sát quỹ đạo vận hành chuẩn, từ đó đảm bảo tính đồng nhất của chất lượng lớp phủ trên mọi sản phẩm.

Kết quả đạt được:

Hệ thống VMS-ML thay thế phương thức quản lý chất lượng thủ công, giúp giảm thiểu việc công nhân tiếp xúc với hóa chất độc hại trong quá trình sơn, nâng cao an toàn lao động. Đồng thời, hệ thống giúp kiểm soát chính xác lượng sơn sử dụng, giảm lãng phí và khí thải, đảm bảo lớp sơn bao phủ đồng đều mọi ngóc ngách, tránh hiện tượng phun thiếu hoặc phun quá mức.

Giám sát Robot vận chuyển hạng nặng

Lý do triển khai

Bất thường ở robot gây tổn thất lớn

Hiện nay, hơn 70% dây chuyền sản xuất ô tô toàn cầu sử dụng cánh tay robot tự động. Trong đó, các robot kích thước lớn đảm nhận các tác vụ nặng nhọc như vận chuyển, lắp ráp, làm sạch và hàn với tốc độ cao, an toàn và chính xác vượt xa khả năng của con người.

Các vấn đề phát sinh khi robot gặp sự cố:

Máy móc vốn "không biết nói". Nếu không đảm bảo chất lượng vận hành, các sự cố như: va chạm (crash), hỏng hóc cơ khí, hoặc nguồn điện không ổn định sẽ gây ra hậu quả nghiêm trọng. Việc robot va chạm với thiết bị khác hoặc phôi mẫu có thể gây hư hỏng nặng, kẹt máy hoặc dừng sản xuất hoàn toàn. Những tình huống này không chỉ làm tăng chi phí sửa chữa, thay thế và gây thiệt hại kinh tế do gián đoạn sản xuất, mà còn tiềm ẩn nguy cơ mất an toàn lao động nghiêm trọng.

Vấn đề thực thi

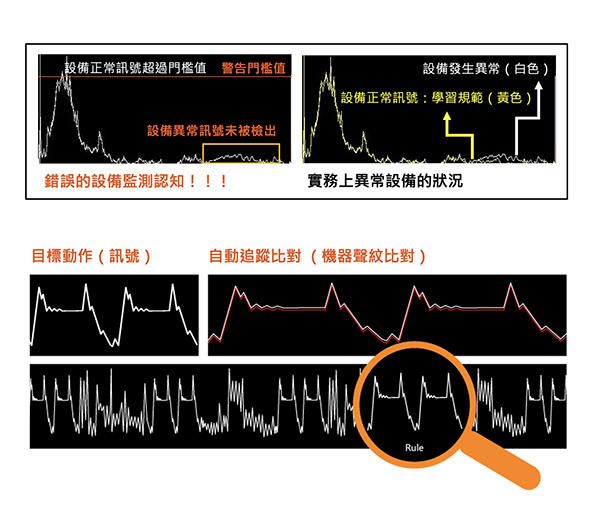

Biên độ dao động khi khởi động/dừng rất lớn, dễ gây báo động giả?

Hoạt động của robot hạng nặng cực kỳ phức tạp. Ngoài biên độ rung động lớn tại thời điểm bắt đầu và kết thúc chuyển động, các tín hiệu bình thường và bất thường thường đan xen lẫn nhau. Nếu chỉ sử dụng ngưỡng giá trị (threshold) cao/thấp đơn thuần để xác định sự cố sẽ dẫn đến tỷ lệ báo động giả rất cao.

Cách thực hiện

Thiết lập quy chuẩn, tự động truy vết và chấm điểm nhận diện

Thông qua công nghệ nhận diện và truy vết tự động của Hệ thống VMS®-ML Machine Learning, các quy chuẩn học máy khác nhau sẽ được áp dụng cho từng chế độ sản xuất, giúp hiện thực hóa việc giám sát ngưỡng được "đo ni đóng giày" cho từng thiết bị.

Ngay cả khi quy trình sản xuất có sự cố cơ khí hoặc can thiệp ngoại vi, hệ thống vẫn có thể phân biệt chính xác liệu tín hiệu dữ liệu đó có thuộc cùng một chu kỳ chuyển động hay không, từ đó đưa ra điểm số và kết quả chẩn đoán chính xác.

Vấn đề thực thi

Chủng loại robot lớn đa dạng, khó giám sát đồng bộ?

Trong sản xuất ô tô, robot hạng nặng đảm nhiệm nhiều công đoạn khác nhau, mỗi công đoạn lại có yêu cầu giám sát riêng biệt. Việc sở hữu nhiều loại robot từ các hãng khác nhau trên cùng một dây chuyền khiến các kỹ sư bảo trì phải làm quen với quá nhiều phần mềm giám sát riêng lẻ.

Cách thực hiện

Phối hợp theo nhu cầu, một hệ thống áp dụng cho nhiều máy

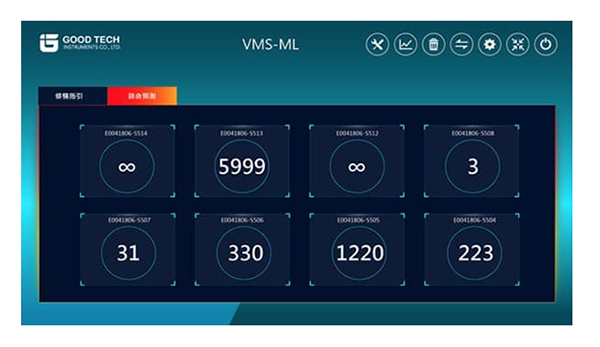

Hệ thống VMS®-ML được thiết kế chuyên biệt cho các thiết bị sản xuất theo chu kỳ. Có thể tùy chọn phiên bản đa kênh để một hệ thống duy nhất có thể giám sát đồng thời nhiều thiết bị khác nhau.

Hệ thống sử dụng thuật toán để hiển thị kết quả quan trọng dưới dạng "đèn giao thông" và thang điểm đơn giản. Các dữ liệu chuyên sâu và biểu đồ đặc trưng vẫn được lưu giữ để người dùng tự thiết lập quy chuẩn. Sau một khóa đào tạo ngắn, kỹ sư có thể vận hành và đọc hiểu kết quả ngay lập tức.

Vấn đề thực thi

Làm sao xác định thời điểm bảo trì dự đoán chính xác?

Robot hạng nặng phải hoạt động ổn định trong thời gian dài để tránh dừng máy đột ngột. Việc thực hiện bảo trì dự đoán đúng cách là chìa khóa để đảm bảo độ tin cậy. Xác định chính xác thời điểm bảo trì và xử lý bất thường là khâu quan trọng để duy trì hiệu suất sản xuất và chất lượng.

Cách thực hiện

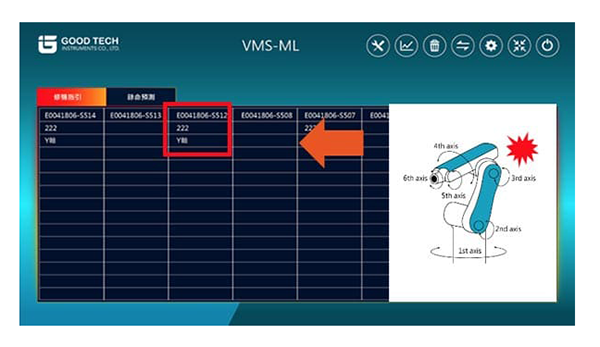

Đưa ra quyết định chuẩn xác, tối ưu hóa nhân lực

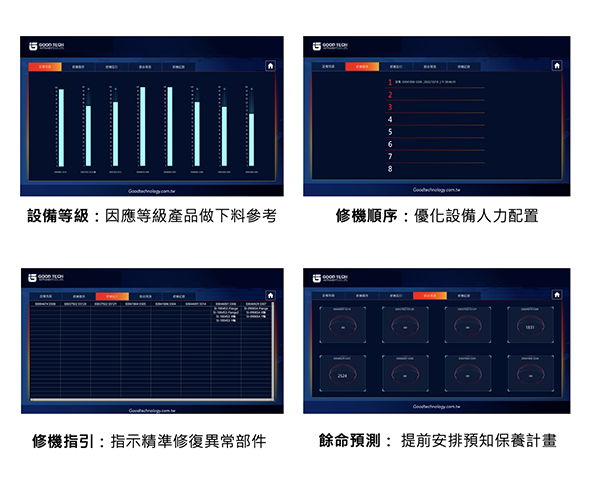

Hệ thống VMS®-ML giám sát và học các đặc trưng của nhiều loại tín hiệu động. Qua việc tích lũy và so sánh dữ liệu liên tục, hệ thống đưa ra hướng dẫn sửa chữa làm căn cứ cho kế hoạch bảo trì của người dùng.

Đặc biệt, công nghệ AI giúp dự báo tuổi thọ còn lại của thiết bị (RUL), giúp doanh nghiệp có đủ thời gian chuẩn bị vật tư và nhân lực bảo trì sớm.

Hệ thống giám sát thông minh Machine Learning VMS®-ML

Thực hiện bảo trì dự đoán đúng cách là yếu tố then chốt đảm bảo độ tin cậy thiết bị. Hệ thống tự động học và thống kê dữ liệu để đưa ra phân tích, phán đoán chính xác cho mọi loại thiết bị cơ khí động.

Hệ thống VMS®-MLGiám sát Robot vận chuyển Wafer

Lý do triển khai

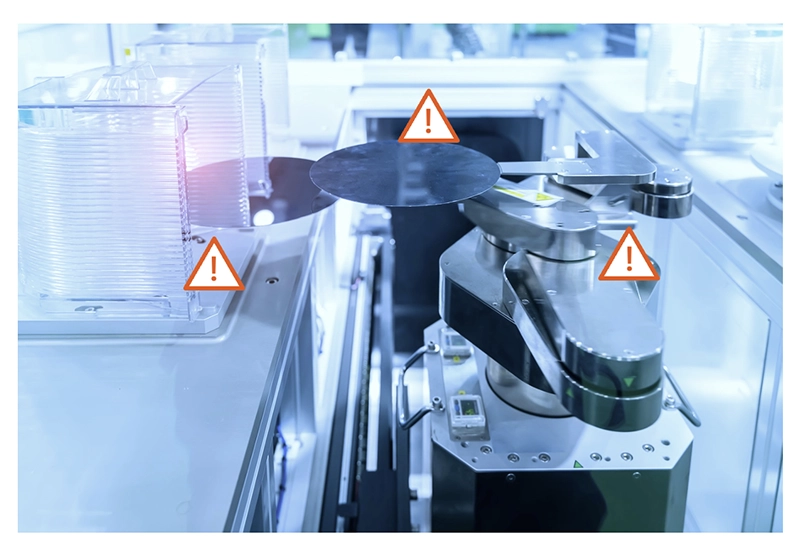

Ngay cả những cử động cực nhỏ cũng ảnh hưởng đến chất lượng Wafer

Cánh tay robot thực hiện các nhiệm vụ then chốt trong quy trình sản xuất tấm bán dẫn (Wafer) như xử lý quy trình và vận chuyển sản phẩm. Những cử động bất thường dù là nhỏ nhất cũng có thể ảnh hưởng đến chất lượng tấm Wafer. Do đó, khách hàng trong lĩnh vực sản phẩm giá trị cao cực kỳ chú trọng đến từng chi tiết nhỏ trong sản xuất, nhằm bảo vệ tuyệt đối chất lượng sản phẩm dù là trong quá trình chế tạo hay vận chuyển.

Khó khăn trong giám sát Robot vận chuyển Wafer:

Nếu robot gặp bất thường nhưng vẫn có thể vận hành, rủi ro làm hỏng tấm Wafer đang vận chuyển là cực kỳ cao. Không gian trong các khe chứa (Slot) rất nhỏ, nếu tư thế robot thay đổi dẫn đến va chạm hoặc trầy xước nhẹ, các hệ thống thông thường có thể không phát hiện được chính xác. Hiện nay, các thiết bị vận chuyển trên thị trường rất khó để nhận diện được các bất thường ở mức độ vi mô.

Vấn đề thực thi

Robot rung lắc nhẹ, rất khó để phán đoán?

Khi cánh tay robot vận chuyển Wafer xuất hiện những rung lắc nhẹ, sự cố rất khó bị phát hiện nhưng lại có thể ảnh hưởng đến độ chính xác vị trí và tỷ lệ thành phẩm. Nguyên nhân rung lắc có thể bao gồm: bất thường bộ điều khiển motor, mòn bộ giảm tốc, sai lệch tham số điều khiển, nhiễu rung động hoặc lão hóa vòng bi. Do biên độ rung lắc nhỏ, các phương pháp giám sát truyền thống thường không thể phát hiện và đưa ra phán đoán kịp thời.

Cách thực hiện

Giám sát vận hành hàng ngày - Cycle Run dài hạn

Thông qua Hệ thống giám sát thông minh Machine Learning VMS®-ML với cơ chế thiết lập mô hình giám sát độc lập cho từng thiết bị, chúng tôi ngăn ngừa mọi sai lệch do đặc tính riêng của từng máy đơn lẻ làm ảnh hưởng đến kết quả giám sát. Hệ thống ghi lại và giám sát theo thời gian thực một cách tinh vi từng cử động đưa Wafer vào và ra khỏi khoang chứa (slot) của cánh tay robot.

Tỷ lệ phát hiện cử động 100% ; Độ chính xác chẩn đoán 100%

Hệ thống giám sát thông minh Machine Learning VMS®-ML

Hệ thống có khả năng truy vết tinh vi và ghi chép tức thời mọi thao tác vận chuyển Wafer vào/ra khoang chứa, phân tích trạng thái vận hành và phát hiện các dấu hiệu bất thường. Khi robot xảy ra sự cố, hệ thống sẽ phát hiện và dừng máy ngay lập tức để ngăn ngừa tình trạng trầy xước tấm Wafer.

Hệ thống VMS®-MLQuy trình thực hiện

Quy trình giải pháp giám sát Robot thông minh

Tính năng mới ra mắt

Hướng dẫn sửa chữa & Dự báo tuổi thọ còn lại

Ngoài trạng thái chất lượng, điều người dùng quan tâm nhất là: Thiết bị đang lỗi ở đâu? Và còn sử dụng được bao lâu?

Thông qua việc kết hợp các loại cảm biến với hệ thống giám sát để thu thập dữ liệu từ đối tượng đo (Đo lường dữ liệu), hệ thống sẽ chọn lọc các thông tin cần thiết (Lựa chọn dữ liệu), loại bỏ nhiễu (Tiền xử lý dữ liệu), sau đó bắt đầu trích xuất các đặc trưng dữ liệu. Bằng cách tập hợp các đặc trưng bất thường này thành một biểu đồ xu hướng, hệ thống có thể xác định chính xác vị trí hư hỏng và dự báo tuổi thọ còn lại của thiết bị.

Hướng dẫn sửa chữa: Xác định chính xác trục (axis) nào của cánh tay robot đang gặp bất thường, giúp rút ngắn thời gian kiểm tra và sửa chữa. (Có thể kết hợp VMS-PH để chẩn đoán nguyên nhân lỗi cụ thể).

Dự báo tuổi thọ (RUL): Dựa trên thời gian dự báo đã biết để nắm bắt lộ trình vận hành, từ đó chủ động lập kế hoạch bảo trì bảo dưỡng theo tuổi thọ thực tế của thiết bị.

Lợi ích mang lại

Tối ưu quyết định, giải quyết triệt để vấn đề

Tránh đình trệ dây chuyền, tăng thời gian vận hành

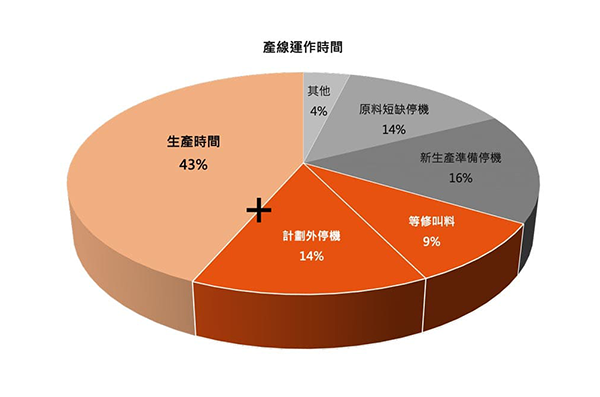

Việc lập kế hoạch bảo trì dự đoán giúp quản lý dây chuyền hiệu quả, tránh việc bảo trì ngoài kế hoạch và thời gian chờ đợi vật tư sửa chữa. Điều này giúp dây chuyền thực hiện nhiệm vụ sản xuất tối ưu hơn, kéo dài thời gian khả dụng lên đến 23%.

Hiệu quả: Sắp xếp dây chuyền sản xuất khoa học

Phát hiện sớm rủi ro, tránh tổn thất lớn

Dự báo sớm hư hỏng thiết bị thông qua các chỉ số cảnh báo trước khi sự cố xảy ra. Việc chủ động lập kế hoạch sửa chữa và chuẩn bị vật tư giúp giảm thiểu nguy cơ dừng máy đột ngột hoặc hư hỏng nghiêm trọng lên đến 95%.

Hiệu quả: Giảm thiểu hao mòn và khấu hao thiết bị

Tối đa hóa tuổi thọ hữu ích của thiết bị

Thực hiện bảo trì dựa trên trạng thái sức khỏe thực tế giúp kéo dài tối đa tuổi thọ thiết bị và thời gian vận hành tạo ra thành phẩm đạt chuẩn, đồng thời tránh việc bảo trì quá mức không cần thiết. Tăng hiệu quả sử dụng thiết bị khoảng 53%.

Hiệu quả: Tránh bảo trì quá mức gây lãng phí