AIoT – Internet Công Nghiệp Thông Minh

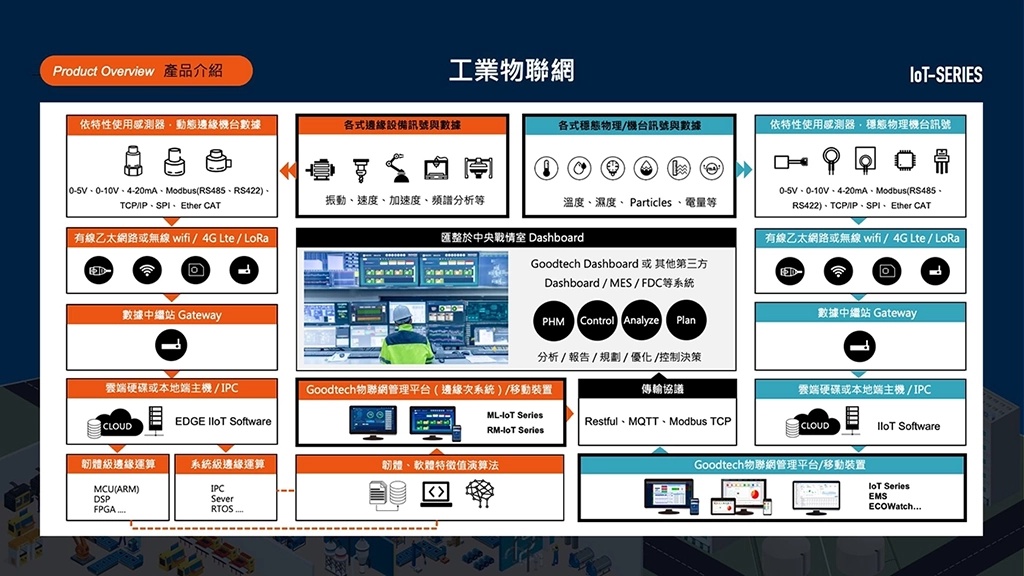

Triết lý công nghệ|AIoT – Internet Công Nghiệp Thông MinhThông qua các loại cảm biến khác nhau, hệ thống thu thập dữ liệu thiết bị theo thời gian thực và phân tích kết hợp với thuật toán AI huấn luyện, giúp dự đoán chính xác thời điểm có thể xảy ra sự cố, hỗ trợ người dùng đưa ra quyết định tối ưu nhất.

Vì sao cần Internet Công Nghiệp? Lý do triển khai

Máy móc không thể “lên tiếng”, muốn hiểu trạng thái thiết bị cần thông qua việc thu thập và truyền dữ liệu,

cũng như giao tiếp với các thiết bị khác

,

thậm chí là điều khiển máy móc để tiết kiệm nhân lực. Vai trò trung gian chính là Internet Công Nghiệp.

Nói đơn giản, đây là phương thức giao tiếp hai chiều giữa máy móc và con người.

Trong lĩnh vực công nghiệp, Internet Công Nghiệp đã được ứng dụng rộng rãi,

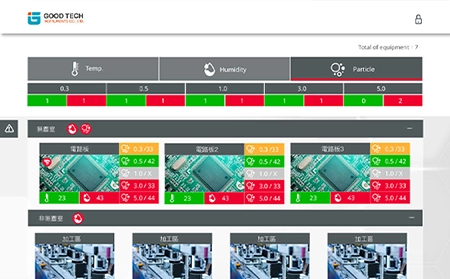

bao gồm đo lường dữ liệu môi trường nhà máy như: công tơ điện thông minh, kiểm soát nhiệt độ – độ ẩm,

sắp xếp dây chuyền, quản lý tồn kho; cũng như giám sát tín hiệu máy móc như đếm sản lượng,

nhật ký lỗi thiết bị và các cảm biến tích hợp.

Các ứng dụng điện toán biên động bao gồm robot công nghiệp, thiết bị dập, hàn tự động…

Internet Công Nghiệp tập trung vào giao tiếp máy – máy (M2M),

thu thập dữ liệu sản xuất quy mô lớn và phân tích thông qua điện toán biên,

máy học và AI, nhằm giúp máy móc đạt được khả năng tự cảm nhận, học hỏi,

ra quyết định, thực thi và thích nghi.

Mục tiêu cuối cùng là tự động hóa dây chuyền sản xuất,

nâng cao hiệu suất và độ tin cậy của quy trình,

tối ưu hóa quản lý và điều khiển nhà máy.

Internet Công Nghiệp chính là yếu tố then chốt quyết định

sự thành công của quá trình chuyển đổi sang nhà máy thông minh.

Các phương thức truyền thông phổ biến hiện nay bao gồm:

Ethernet, Wi-Fi, 3G, 4G, Bluetooth, ZigBee, RFID, NFC…

Tiết kiệm nhân lực

Hiểu rõ thiết bị

Quản lý nhà máy

Tối ưu quy trình

Điều khiển & quyết định

Chuyển đổi công nghiệp

Mô tả đặc điểm

Internet Công Nghiệp của Good-Tech?

Dựa trên phương thức giám sát và truyền dữ liệu, IIoT – Internet Công Nghiệp được chia thành hai nhóm chính: Edge IIoT xử lý dữ liệu vật lý động tại biên (edge computing) của máy móc, và IIoT ổn định chuyên thu thập tín hiệu vật lý hoặc tín hiệu máy móc ở trạng thái ổn định.

Edge IIoT – Xử lý & tính toán tín hiệu động tại biên:

Edge IIoT hình thành từ việc xử lý và truyền tải các tín hiệu động.

So với Internet thông thường, kiến trúc xử lý của Edge IIoT phức tạp hơn nhiều,

không chỉ đơn thuần là kết nối hay lọc dữ liệu.

Mục tiêu cốt lõi là chuyển đổi đại lượng vật lý thông qua điện toán biên

thành các chỉ số mà người dùng thực sự cần theo dõi.

Ví dụ: khi thu thập tín hiệu nhiệt độ, điều người dùng quan tâm

không chỉ là giá trị nhiệt độ, mà còn là chênh lệch nhiệt độ

hay tốc độ thay đổi nhiệt.

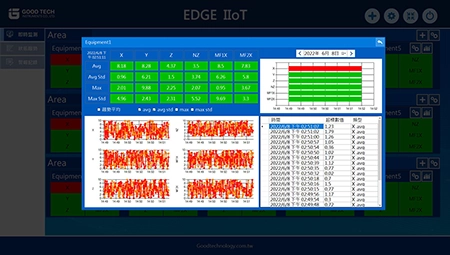

Xử lý tín hiệu tại biên giúp tinh giản dữ liệu khổng lồ,

kết hợp với các thuật toán AI và máy học,

chuyển đổi thành kết quả trực quan, dễ hiểu,

đồng thời cho phép thiết lập ngưỡng cảnh báo

nhằm tối ưu thiết bị hoặc dây chuyền sản xuất.

Edge IIoT – Internet biên:

Không chỉ thu thập dữ liệu số lượng lớn, hệ thống của chúng tôi sử dụng thuật toán độc quyền để đơn giản hóa các tín hiệu phức tạp. Người dùng không cần thực hiện các bước cài đặt rườm rà, cũng không cần xử lý dữ liệu lần hai. Chúng tôi chỉ hiển thị đúng những dữ liệu bạn thực sự cần xem.

IIoT – Truyền tải & phân loại tín hiệu vật lý / tín hiệu máy ở trạng thái ổn định:

Xử lý các tín hiệu vật lý ổn định như: nhiệt độ, độ ẩm, áp suất,

hoặc tín hiệu máy móc như: đếm sản lượng, cảm biến, log lỗi…

Hỗ trợ nhiều chuẩn tín hiệu khác nhau:

0–5V, 0–10V, 4–20mA, Modbus RTU…

Dữ liệu được thu thập thông qua cảm biến,

phân tích – phân loại và hiển thị trên hệ thống giám sát

hoặc giao diện HMI.

Phương thức xử lý đơn giản, linh hoạt mở rộng,

phù hợp cho doanh nghiệp vừa và nhỏ

cũng như các nhà máy đang trong giai đoạn xây dựng.

IIoT Công Nghiệp Ổn Định

Các yếu tố môi trường ảnh hưởng đến chất lượng thiết bị,

quy trình sản xuất, chất lượng sản phẩm

và cả an toàn lao động

đều được giám sát thông qua cảm biến phù hợp.

Hệ thống hiển thị dữ liệu theo cách tối giản nhất

dựa trên độ nhạy và khu vực khác nhau,

với kiến trúc mở rộng linh hoạt,

giúp xây dựng mạng Internet môi trường tối ưu cho từng nhà máy.

EDGE IIoT – Internet biên Giới thiệu đặc điểm

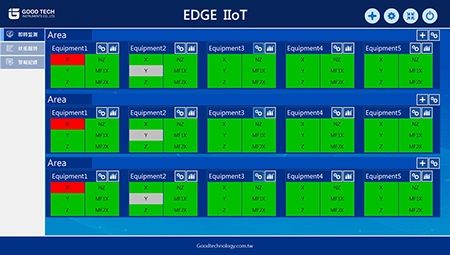

Công cụ tối ưu để giám sát thiết bị biên – EDGE IIoT

Dây chuyền sản xuất tự động bao gồm nhiều loại thiết bị khác nhau,

mỗi thiết bị và hạng mục giám sát đều cần cảm biến hoặc phương thức đo riêng.

Mặc dù nhiều thiết bị chính xác đã tích hợp sẵn các chỉ số như nhiệt độ, áp suất…,

nhưng trên thực tế, người dùng vẫn phải nhờ kỹ sư trích xuất dữ liệu,

so sánh và phân tích thủ công, gây tốn nhiều thời gian và nhân lực.

Với khối lượng dữ liệu phức tạp và khổng lồ này,

EDGE IIoT – Internet biên giúp thực hiện giám sát hiệu quả,

hỗ trợ kỹ sư tập trung vào việc ra quyết định chính xác hơn.

Đối với các nhà máy tự động hóa và bán dẫn,

vấn đề an ninh mạng luôn là mối quan tâm hàng đầu.

EDGE IIoT cho phép truyền tải và lưu trữ dữ liệu trong mạng nội bộ,

xử lý bằng máy chủ tại chỗ (on-premise),

không cần đưa dữ liệu lên đám mây,

từ đó giảm thiểu rủi ro về an toàn thông tin.

Giám sát tùy chỉnh

Theo từng hạng mục đo

Ngưỡng tùy chỉnh

Kết hợp kinh nghiệm con người

Xử lý tại chỗ

Không lo bảo mật

Kiến trúc không giới hạn

Mở rộng điểm đo linh hoạt

Dữ liệu quan trọng

Chỉ hiển thị điều bạn cần

Cảnh báo bất thường

Thông báo qua email, LINE

Edge IIoT – Xử lý và tính toán tín hiệu động tại biên

Điện toán biên ở cấp firmware (chip) hoặc cấp hệ thống (IPC)

để kiểm soát động học của thiết bị

Chuyển đổi đại lượng vật lý thông qua điện toán biên

thành các chỉ số thực sự cần giám sát:

Nhiệt độ + yếu tố thời gian → tốc độ làm mát / gia nhiệt

Áp suất + yếu tố thời gian → tốc độ giảm / tăng áp

Tín hiệu rung máy → rung khi hoạt động →

rung trong hành động cụ thể (chỉ thu tín hiệu khi có hành động)

Tín hiệu dịch chuyển × N → độ cân bằng / góc nghiêng

Mục tiêu:

1. Chuyển đổi đại lượng vật lý thành các chỉ số cần giám sát

2. Cho phép người dùng tự thiết lập và quản lý ngưỡng cảnh báo

3. Trích xuất đặc trưng động (dữ liệu gốc)

để tối ưu thiết bị và dây chuyền sản xuất

Điện toán biên cấp firmware Ví dụ ứng dụng EDGE IIoT

Kết hợp chip để kiểm soát động học cơ khí: Ứng dụng giám sát chất lượng chuyển động của tay gắp wafer

Quy trình sản xuất trong ngành bán dẫn có độ phức tạp và độ chính xác rất cao,

giá trị của wafer lớn, chỉ một sai lệch nhỏ trong chuyển động thiết bị

cũng có thể gây ra tổn thất nghiêm trọng như phế phẩm hoặc trầy xước wafer.

Vì vậy, trong toàn bộ quy trình sản xuất,

thiết bị phải luôn duy trì mức độ ổn định và độ tin cậy cao.

Thông qua

EDGE IIoT – Internet biên,

các thiết bị then chốt trong quy trình được giám sát liên tục,

trạng thái thiết bị được nắm bắt chính xác,

từ đó đảm bảo sự ổn định của dây chuyền

và kiểm soát hiệu quả chất lượng từng công đoạn sản xuất.

Kết hợp chip để kiểm soát động học cơ khí: Ứng dụng giám sát chất lượng dòng điện servo motor thiết bị

Servo motor là thành phần cốt lõi của thiết bị.

Mặc dù nguồn điện có độ tin cậy cao thường được trang bị

cơ chế bảo vệ ngắn mạch và quá tải,

nhưng đối với các thiết bị quan trọng trong dây chuyền sản xuất,

việc dừng máy thường không khả thi.

Thông qua

EDGE IIoT – Internet biên,

hệ thống giám sát giá trị dòng điện

để đánh giá mức tải của động cơ servo.

Người dùng có thể thiết lập ngưỡng cảnh báo,

khi xảy ra bất thường hệ thống sẽ gửi cảnh báo ngay lập tức,

hỗ trợ đưa ra quyết định tối ưu và kịp thời.

Điện toán biên cấp hệ thống Ứng dụng EDGE IIoT

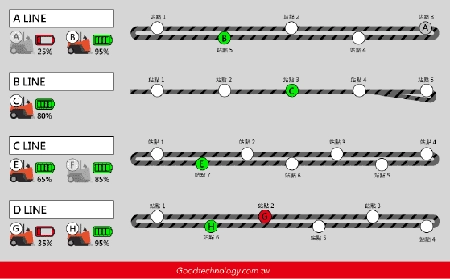

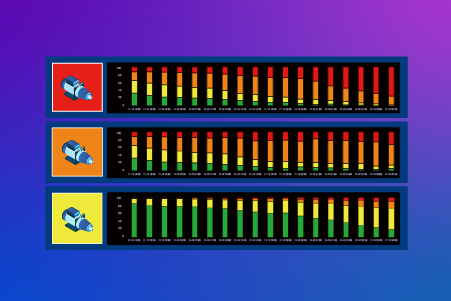

Giám sát dài hạn chất lượng thiết bị quay bằng IPC

EDGE IIoT cho phép giám sát tập trung nhiều thiết bị quay khác nhau

trong nhà máy, đánh giá tình trạng rung động và sức khỏe thiết bị.

Hệ thống hỗ trợ bảo trì dự đoán, bảo dưỡng sớm

và giảm thiểu rủi ro dừng máy đột ngột.

Kết hợp thiết bị IMS-PR,

người dùng có thể theo dõi chính xác trạng thái

của từng motor và rotor quan trọng.

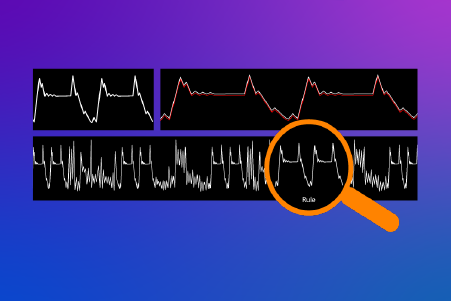

Giám sát thiết bị sản xuất theo chu kỳ bằng IPC

Đối với các thiết bị vận hành theo chu kỳ

như robot công nghiệp hoặc máy dập,

EDGE IIoT hiển thị dữ liệu tập trung

và hình thành bảng điều hành giám sát trực quan.

Giải pháp giúp duy trì sản lượng,

giảm lỗi chất lượng

và nâng cao năng lực cạnh tranh AIoT.

Phân tích nâng cao được thực hiện bởi

VMS®-ML.

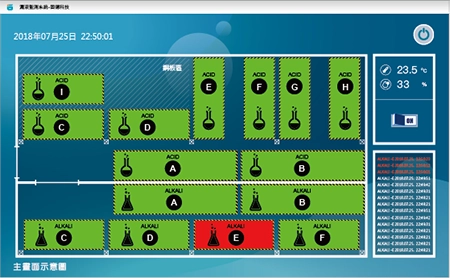

IIoT Internet ổn định Giới thiệu đặc điểm

Công cụ tối ưu để giám sát dữ liệu môi trường ổn định

Các yếu tố môi trường ảnh hưởng trực tiếp đến thiết bị

và cần được theo dõi trong thời gian dài.

Giải pháp IIoT giúp nâng cao hiệu quả đo lường,

phát hiện và xử lý bất thường theo thời gian thực,

đồng thời giảm chi phí vận hành và ngân sách đầu tư.

Linh hoạt cao

Tương thích nhiều loại cảm biến

Ngưỡng tùy chỉnh

Kết hợp kinh nghiệm vận hành

Truyền dẫn không dây

Giảm chi phí đi dây

Kiến trúc mở rộng

Không giới hạn điểm giám sát

Tương thích đa màn hình

Phù hợp mọi kích thước hiển thị

Cảnh báo bất thường

Email thông báo

IIoT giám sát tín hiệu ổn định của môi trường & máy móc

Cùng với sự phát triển của tự động hóa, cảm biến ngày càng được nâng cấp và tích hợp khả năng xử lý nâng cao, mang lại phương pháp đo lường chính xác hơn cho nhà máy. Good-Tech thiết kế quy trình đo lường hoàn chỉnh cho các thiết bị vận hành dài hạn, dựa trên nhu cầu giám sát thực tế của từng nhà máy. Dữ liệu được truyền về máy chủ nội bộ, hỗ trợ cảnh báo thời gian thực và giám sát toàn diện hệ thống ổn định.

Dữ liệu vật lý:

Nhiệt độ, độ ẩm, áp suất, hạt bụi, ánh sáng, quang học, nước, mức chất lỏng, tĩnh điện…

Tín hiệu máy móc:

Đếm xung, cảm biến, log lỗi, gia tốc, chuyển động, định hướng, từ tính, dòng điện, điện áp…

Mục tiêu:

Phân loại dữ liệu từ cảm biến để thiết lập ngưỡng giám sát và quản lý.

Đặc điểm chính:

1. Xử lý dữ liệu ngay tại node biên trước khi truyền

2. Thiết kế chống mất kết nối (cơ chế dự phòng kép)

3. Cảnh báo khi mất kết nối hoặc bất thường

4. Dễ dàng mở rộng điểm giám sát

5. Hỗ trợ nhiều chuẩn tín hiệu: 0–5V, 0–10V, 4–20mA, Modbus RTU/TCP, I²C, RS485…

Nhiệt độ

Độ ẩm

Áp suất

Cường độ ánh sáng

Cảm biến ánh sáng

Cảm biến nước

Mức chất lỏng

Gia tốc

Phát hiện chuyển động

Độ linh hoạt

Hành vi

Đếm xung

Từ trường

Điện trở

Dòng điện AC

Dòng điện

Điện áp

Hạt bụi

An toàn công nghiệp Ứng dụng IIoT

An toàn lao động luôn là ưu tiên hàng đầu trong nhà máy. Bên cạnh thiết bị bảo hộ và quy trình chuẩn, hệ thống giám sát tự động có thể phát cảnh báo kịp thời, giúp giảm thiểu rủi ro tai nạn.

An toàn công nghiệp gắn liền với giám sát môi trường.

IIoT cho phép tiêu chuẩn hóa kiểm tra, xây dựng quy trình kiểm tra – bảo trì, từ đó nâng cao mức độ an toàn và giảm rủi ro ngoài dự kiến.

IIoT tích hợp nhiều loại cảm biến, thu thập dữ liệu và hiển thị trực quan. Hệ thống cảnh báo bằng đèn và tín hiệu giúp giám sát từ xa, theo dõi thời gian thực và lưu trữ dữ liệu.

Khi phát hiện bất thường môi trường, hệ thống gửi cảnh báo ngay lập tức, giúp nhân viên phản ứng nhanh, giảm nguy cơ sự cố. Đồng thời hỗ trợ theo dõi xu hướng thiết bị, lên kế hoạch bảo trì và tiết kiệm nhân lực.

Hệ thống giám sát rò rỉ không dây

Hệ thống giám sát rò rỉ không dây sử dụng cảm biến và còi cảnh báo để phát hiện rò rỉ trong môi trường nhà máy. Cảnh báo được gửi tức thời, giúp xử lý nhanh, ngăn ngừa sự cố an toàn và đảm bảo giám sát liên tục.

Ảnh hưởng quy trình Ứng dụng IIoT

Trong quá trình sản xuất, IIoT cung cấp giám sát dữ liệu theo thời gian thực, giúp người vận hành nắm bắt trạng thái quy trình và điều chỉnh kịp thời. Dữ liệu được phân tích chuyên sâu để phát hiện rủi ro tiềm ẩn, tối ưu quy trình, nâng cao năng suất và chất lượng nhờ Machine Learning và AI.

Hệ thống giám sát bụi mịn môi trường

Trong nhiều quy trình sản xuất, nồng độ hạt bụi trong không khí ảnh hưởng trực tiếp đến chất lượng sản phẩm. Đặc biệt trong sản xuất bán dẫn, bụi bám trên wafer có thể gây lỗi linh kiện, vì vậy kiểm soát bụi trong phòng sạch là yếu tố then chốt.

Giám sát môi trường IIoT

Hệ thống giám sát điện năng thiết bị

Xe tự hành trong nhà máy đảm nhiệm vận chuyển vật liệu quan trọng. Nếu pin yếu hoặc mất điện trong thời gian dài, có thể gây gián đoạn cung ứng, làm ngừng quy trình và giảm hiệu quả vận hành.

Phát triển bền vững môi trường Ứng dụng IIoT

Ứng dụng Industrial IoT (IIoT) trong ESG giúp doanh nghiệp đạt mục tiêu phát triển bền vững, đồng thời nâng cao hiệu quả vận hành và tối ưu chi phí. Việc triển khai IIoT cần đi kèm quản lý bảo mật và an toàn dữ liệu để đảm bảo tính toàn vẹn thông tin.

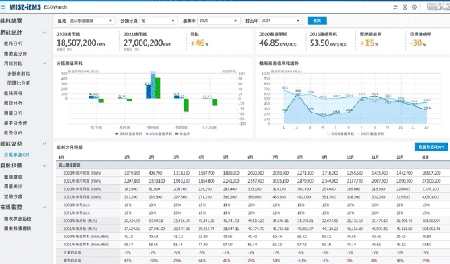

Hệ thống quản lý điện năng thông minh

Quản lý điện năng là bước khởi đầu quan trọng trong ESG. Hệ thống giúp theo dõi điện năng giờ cao điểm, thấp điểm và ước tính phát thải carbon, hỗ trợ doanh nghiệp triển khai ESG nhanh chóng và hiệu quả.

Hệ thống quản lý điện năng thông minh

Hệ thống quản lý năng lượng thông minh

Hệ thống tuân thủ tiêu chuẩn ISO 50001, giúp quản lý năng lượng hiệu quả, giảm chi phí và đáp ứng yêu cầu tiết kiệm năng lượng, với mức tiết kiệm hàng năm khoảng 3–5%.

Giải pháp quản lý năng lượng thông minh

AI Optimize Tối ưu quy trình

Tiêu chuẩn ISO kết hợp AI dự đoán

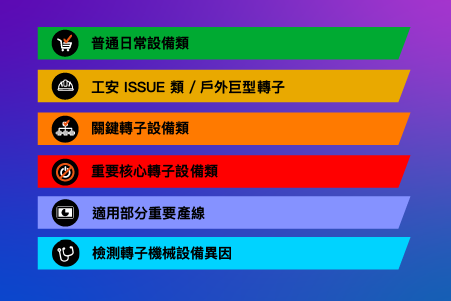

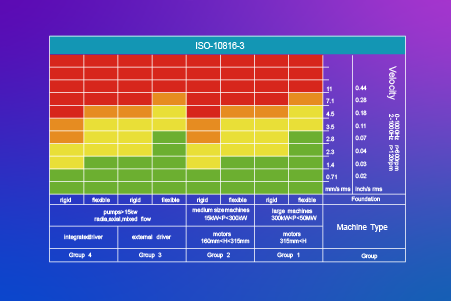

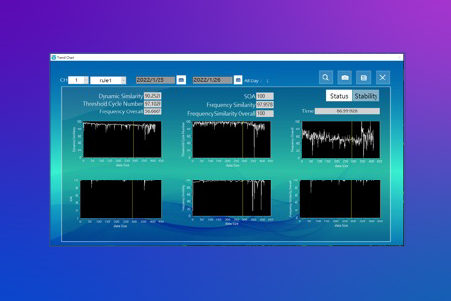

Mô hình AI được thiết kế cho hệ thống giám sát thiết bị quay liên tục, dựa trên nguyên tắc Rule-based ban đầu và tích hợp tiêu chuẩn ISO 10816/20816 cùng yếu tố dự đoán tuổi thọ còn lại (RUL). Quá trình làm sạch và phân loại dữ liệu được tự động hóa hoàn toàn, người dùng chỉ cần chọn thông số thiết bị và khoảng thời gian dự đoán mong muốn.

1. Quản lý rủi ro thiết bị theo phân tầng

Thiết bị được phân loại theo mức độ quan trọng và áp dụng phương thức giám sát phù hợp,

như kiểm tra định kỳ hoặc giám sát trực tuyến.

2. Tiêu chuẩn ISO cho thiết bị quay và ngưỡng tùy chỉnh

Áp dụng tiêu chuẩn ISO để phân loại tình trạng thiết bị bằng màu sắc,

hoặc thiết lập ngưỡng theo kinh nghiệm vận hành.

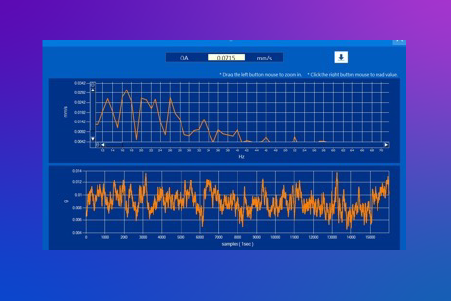

3. Thu thập đặc trưng và phân tích xu hướng

Kết hợp dữ liệu phổ tần và tín hiệu rung VRMS,

AI phân tích xu hướng để hỗ trợ chẩn đoán bất thường.

4. AI dự đoán xu hướng suy giảm

Mô hình AI dựa trên Rule-based và thông số thiết bị,

dự đoán mức độ lão hóa và suy giảm hiệu suất.

Machine Learning + AI Training

Đối với hệ thống giám sát thiết bị vận hành theo chu kỳ, mô hình AI được xây dựng dựa trên việc thu thập và tích lũy số lượng lớn dữ liệu đặc trưng từ thiết bị tốt và lỗi. AI học theo đặc tính từng loại máy, phân bổ trọng số tối ưu theo mức độ quan trọng trong quá trình vận hành, chuẩn hóa thành điểm số để dự đoán sớm các điểm bất thường và nắm bắt tình trạng thiết bị.

1. Theo dõi và trích xuất tín hiệu mục tiêu

Hệ thống tự động nhận diện và theo dõi tín hiệu đúng theo quy trình vận hành.

2. Chấm điểm mô hình và giám sát trực tuyến

Dữ liệu được làm sạch, trích xuất đặc trưng và chấm điểm để giám sát thời gian thực.

3. Phân tích xu hướng đặc trưng

Theo dõi xu hướng đặc trưng để phát hiện sớm dấu hiệu lão hóa thiết bị.

4. AI huấn luyện lại và tối ưu giám sát

AI liên tục học lại từ dữ liệu mới để nâng cao độ chính xác và tối ưu giám sát theo từng khu vực.