Trạng thái vận hành của tay Bond Head trong quy trình FLIP CHIP?

Thực tế giám sát|Trạng thái vận hành của tay Bond Head trong quy trình FLIP CHIP?Bond Head chịu trách nhiệm liên kết chip với đầu nối nhằm thực hiện kết nối điện và đóng gói. Làm thế nào để xác nhận tay Bond Head của máy gắp wafer vận hành ổn định?

Bond Head của máy gắp wafer

Trong quy trình đóng gói bán dẫn, Bond Head đảm nhiệm việc liên kết chip với đầu nối (thường là dây vàng hoặc vật liệu dẫn điện khác) để tạo kết nối điện và hoàn thiện đóng gói. Các thao tác này được thực hiện ở cấp độ micromet, thậm chí nanomet, do đó Bond Head phải kiểm soát lực và vị trí với độ chính xác rất cao và mức độ tự động hóa lớn nhằm đảm bảo chất lượng và độ tin cậy của liên kết.

Tay Bond Head

Bond Head của máy gắp wafer là một trong những bộ phận then chốt trong sản xuất bán dẫn, đặc biệt quan trọng trong chế tạo mạch tích hợp 3D (3D IC). Thiết bị này dùng để đặt chính xác chip lên nhau nhằm hình thành cấu trúc đa lớp. Bond Head thường tích hợp cơ cấu liên kết và hệ thống điều khiển để đảm bảo kết nối ổn định giữa các chip. Trong quá trình nạp chip, Bond Head định vị chính xác chip mới lên chip hiện có và thực hiện liên kết, đòi hỏi độ chính xác và độ ổn định cực cao để đảm bảo hiệu suất điện và chất lượng truyền tín hiệu. Do đó, độ ổn định của tay Bond Head ảnh hưởng trực tiếp đến chất lượng sản phẩm.

Mô tả giám sát

Hệ thống giám sát thông minh VMS-ML

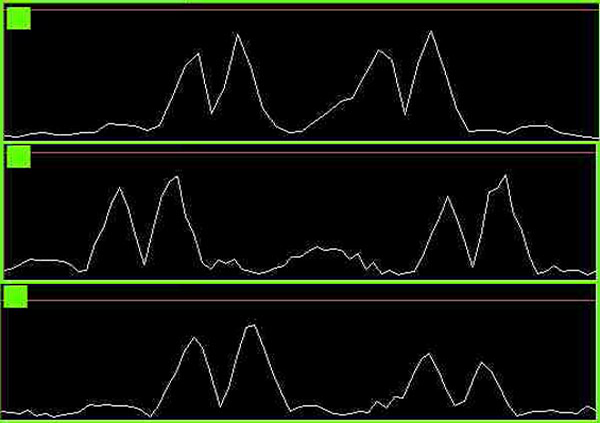

Hệ thống VMS-ML sử dụng học máy để đo lường và phân tích rung động tổng hợp phát sinh từ chuyển động trục X, Y và Z của Bond Head trong quá trình gắp, đặt die và di chuyển. Dựa trên dữ liệu trạng thái tốt, hệ thống xây dựng mô hình chuẩn và so sánh với các tín hiệu chuyển động lặp lại nhằm đánh giá mức độ ổn định của tay Bond Head. Khi phát hiện vận hành không ổn định, hệ thống sẽ cảnh báo sớm để thực hiện xử lý kịp thời, phục vụ mục tiêu kiểm soát chất lượng chuyển động và bảo trì dự đoán.

Trạng thái đo lường

Vị trí đo: Cảm biến được gắn trên khung ống và di chuyển đồng bộ với Bond Head

Xây dựng mô hình đặc trưng nhanh:

Hoàn tất thiết lập mô hình giám sát trong vòng 10 giây.

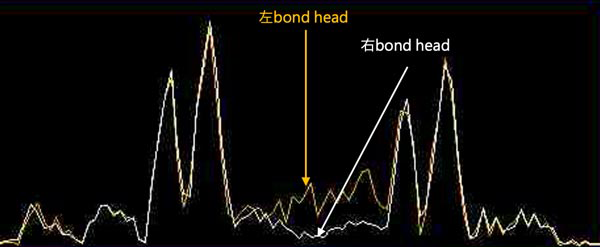

Bond Head trái và phải trên cùng máy:

Trình tự chuyển động của Bond Head trái và phải là tương đồng. Ngay cả khi đã chọn được vị trí lắp đặt phù hợp, tín hiệu của hai Bond Head vẫn có thể chồng lấp theo thời gian, do đó không thể sử dụng một cảm biến duy nhất để giám sát đồng thời hai Bond Head.

Xác minh kết quả

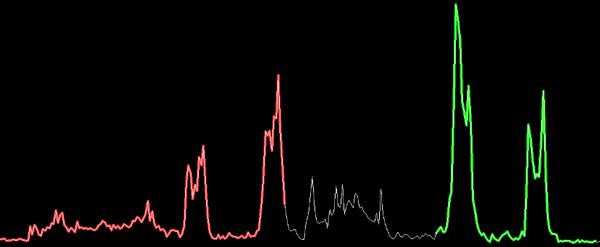

Kiểm tra Pick Die

Giữa các thiết bị khác nhau, thao tác lấy die, chấm keo và căn chỉnh sẽ có sự khác biệt.

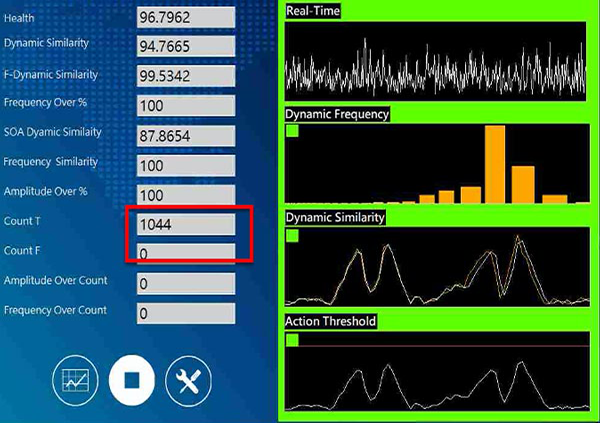

Xác minh tỷ lệ nhận diện sai

Hệ thống thực hiện 1.044 lần nhận diện liên tục, không ghi nhận trường hợp nhận diện sai.

Kết luận đo lường

VMS-ML có khả năng học các tín hiệu động chuẩn trong quy trình sản xuất và đưa ra kết quả đánh giá theo thời gian thực. Từ kết quả trên cho thấy, với các thiết bị khác nhau, tín hiệu động của các thao tác mục tiêu (lấy die, chấm keo, căn chỉnh) cũng khác nhau, do đó cần xây dựng mô hình riêng cho từng thiết bị. Hệ thống thực hiện 1.044 lần nhận diện liên tục mà không xảy ra sai sót, cho thấy tỷ lệ nhận diện sai của VMS-ML thấp hơn 1/1000. Ngay cả khi thay đổi sản phẩm trên cùng một thiết bị, nếu trình tự thao tác không thay đổi, hệ thống vẫn duy trì khả năng nhận diện chính xác.

Hệ thống giám sát thông minh VMS-ML dựa trên máy học còn có thể sử dụng biểu đồ xu hướng để phát hiện sớm các dấu hiệu bất thường của khuôn, thậm chí dự đoán thời điểm có khả năng xảy ra hư hỏng. Người dùng có thể dựa vào dữ liệu thời gian thực này để triển khai bảo trì dự đoán một cách kịp thời, giúp dây chuyền sản xuất vận hành ổn định và tránh phát sinh số lượng lớn sản phẩm lỗi.

Hệ thống giám sát thông minh VMS-ML