Giám sát thiết bị

Triết lý|Giám sát thiết bị sản xuấtỨng dụng học máy (Machine Learning) để giám sát mọi thiết bị sản xuất có hành vi lặp lại. Hệ thống phát hiện tức thì các dấu hiệu bất thường dù là nhỏ nhất, giúp dự báo sớm các nguy cơ hỏng hóc cơ khí.

Lý do triển khai

Tại sao nên giám sát bằng Học máy?

Trong kỷ nguyên sản xuất thông minh, các nhà máy luôn vận hành lượng lớn máy móc tự động. Những thiết bị thực hiện các nhiệm vụ khác nhau nhưng có tính chất chu kỳ lặp lại được phân loại là **thiết bị sản xuất chu kỳ**. Ví dụ: Máy gia công, cánh tay robot, máy công cụ CNC, máy dập và đúc, robot hàn, máy ép phun...

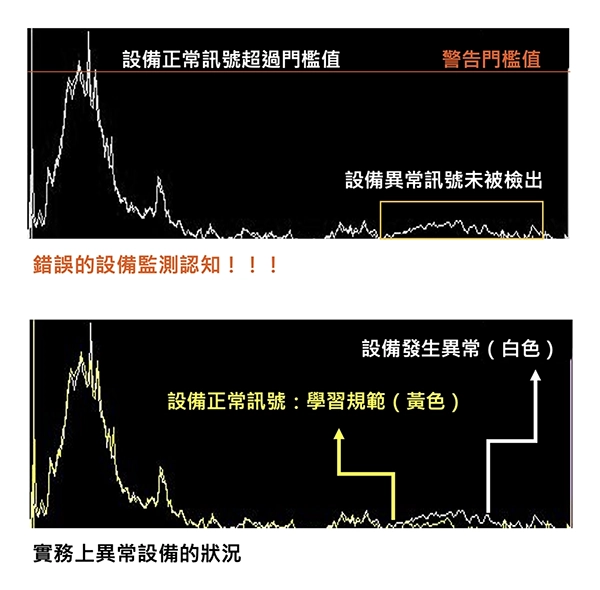

Cơ chế vận hành của các loại máy này cực kỳ phức tạp. Tín hiệu bình thường và bất thường thường đan xen lẫn nhau, khiến trị số cao hay thấp không còn là tiêu chuẩn duy nhất để đánh giá lỗi. Do đó, việc chỉ dựa vào ngưỡng cảnh báo giá trị đơn lẻ là không đủ đáp ứng.

Triết lý cốt lõi

Giải pháp hiệu quả và nhanh chóng hơn!

・Tự động hóa ・Vận hành không người (Tỷ lệ người-máy) ・Thiết bị thông minh

Big Data

Machine-Learning

Trí tuệ nhân tạo AI

Hạn chế

phân tích thủ công

Số hóa kiến thức

thành tính năng

Tối giản giám sát

Phân loại chuẩn

Khả năng

mở rộng thực tế

Tối ưu quyết định, giải pháp nhanh chóng và hiệu quả

Cách thực hiện

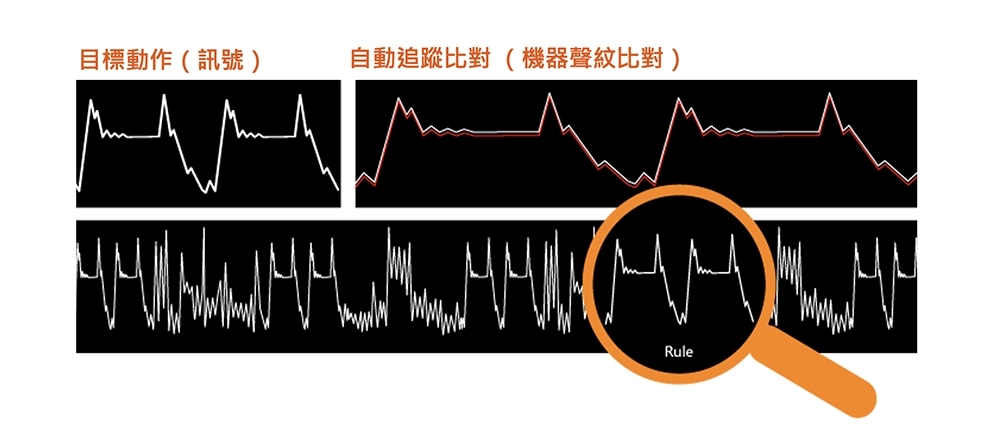

1. Học quy chuẩn để so sánh

Tận dụng ưu điểm của học máy, nhanh chóng thiết lập quy chuẩn cho thiết bị và so sánh với tín hiệu động thời gian thực để phát hiện lỗi tức thì, không còn cần giai đoạn thu thập dữ liệu dài hạn. Đối với các quy trình sản xuất sạch và đã phân loại, cơ sở dữ liệu có thể trực tiếp thực hiện huấn luyện sự kiện.

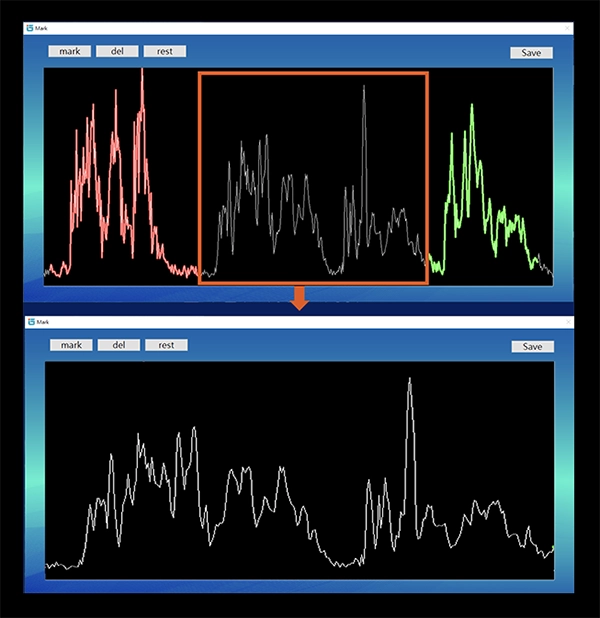

Thiết lập quy chuẩn học tập

Thông qua việc học tín hiệu động chuẩn, hệ thống chọn ra các đoạn tín hiệu then chốt của quy trình. Hệ thống có thể lưu trữ nhiều tín hiệu động, người dùng có thể tự gắn nhãn cho các chuyển động khác nhau thành các quy chuẩn riêng biệt.

Trích xuất đoạn tín hiệu động cần thiết

Kết hợp kinh nghiệm người dùng để chọn tín hiệu động cần thiết, tránh tích lũy dữ liệu rác và đẩy nhanh hiệu suất tính toán của phần mềm.

Người dùng có thể gắn nhãn hành động để hiểu nhanh thời điểm xảy ra bất thường trong quy trình hoặc chuyển động.

Cách thực hiện

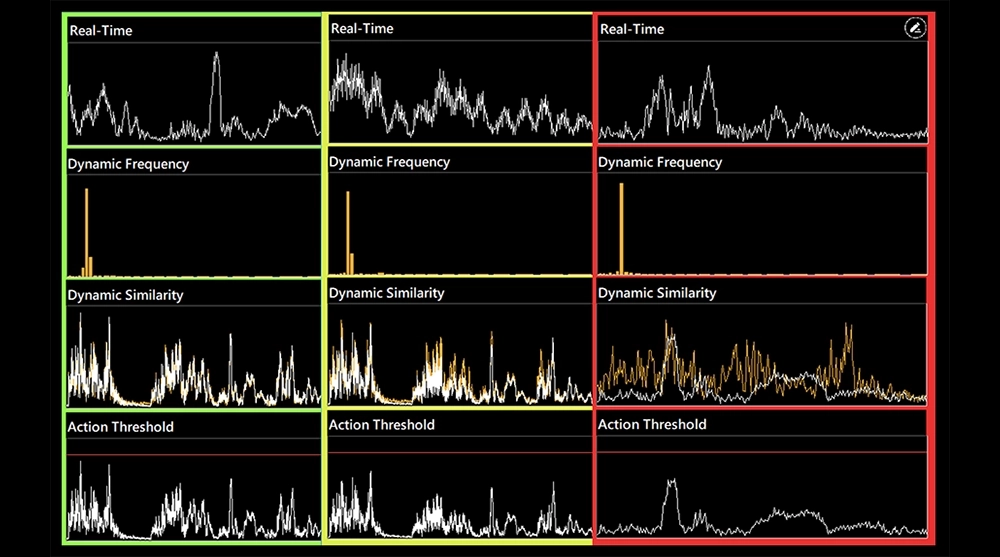

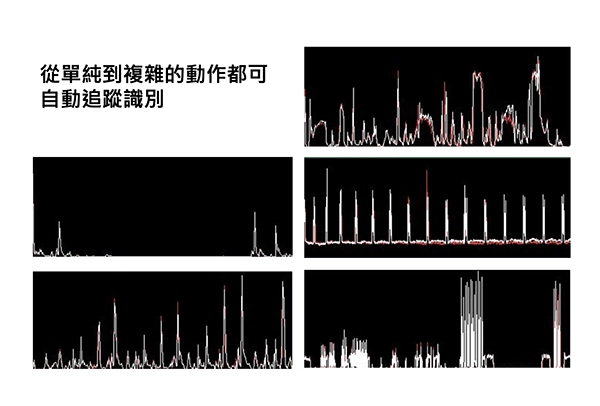

2. Công nghệ nhận dạng theo dõi tự động

Hệ thống ghi nhớ các mô hình kịch bản (recipe) khác nhau. Khi máy thực hiện các động tác khác nhau, hệ thống tự động đối chiếu thư viện mô hình để xác định và giám sát tương ứng. Ngay cả khi có bất thường hoặc nhiễu bên ngoài, công nghệ này vẫn nhận diện chính xác dữ liệu thuộc cùng một chu kỳ để đưa ra kết quả.

So khớp "Dấu vân âm thanh" máy móc

Giống như dấu vân tay người, mỗi máy móc có đặc trưng độc nhất về tần số, âm điệu, nhịp độ... tạo nên một "dấu vân âm thanh" riêng. Bằng cách thu thập tín hiệu động, hệ thống có thể nhận diện danh tính thiết bị.

Công nghệ nhận dạng tự động trích xuất các đặc trưng động lực học (phổ tần, mô hình rung động) để so khớp thuật toán. Tích hợp sẵn các thuật toán: Biên độ, Tần số, Pha, Wavelet, Độ lệch chuẩn, Độ ổn định...

Theo dõi mọi tín hiệu phức tạp

Học nhanh các hành vi sản xuất lặp lại dựa trên kinh nghiệm con người để chuyển hóa thành giám sát Rule Base. Với khả năng lấy mẫu tốc độ cao, hệ thống có thể phân tích các tín hiệu động dưới 0.2 giây, bắt trọn mọi tín hiệu nhỏ nhất.

Cách thực hiện

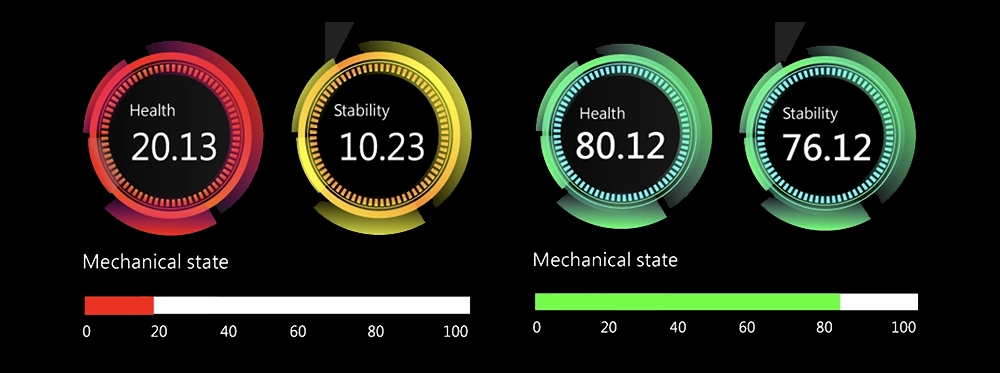

3. Cơ chế chấm điểm kết quả

Đơn giản hóa dữ liệu khổng lồ phức tạp thành cơ chế chấm điểm để người dùng dễ dàng đọc hiểu. **Lớp ngoài - Sức khỏe máy:** Kết hợp trạng thái động hiện tại như: điểm tương đồng, số lần vượt ngưỡng rung động, số lần vượt ngưỡng tần số, trạng thái vận hành và điểm tổng hợp. **Lớp trong - Chấm điểm vận hành động.** Ngoài ra, đèn xanh đại diện cho bình thường, đèn vàng là cảnh báo, đèn đỏ là bất thường. Tín hiệu rung động thời gian thực sẽ tự động so khớp với quy chuẩn; khi phù hợp với thiết lập phán đoán, kết quả tương ứng sẽ được hiển thị.

Điểm số và Trọng số

Nguồn trọng số cơ bản được hình thành từ việc thu thập khối lượng lớn dữ liệu đặc trưng và dữ liệu cơ khí (tốt/xấu) tích lũy. Dựa trên đặc tính loại máy, công cụ huấn luyện AI sẽ trích xuất các giá trị đặc trưng, sau đó thiết lập tỷ lệ phân bổ trọng số tối ưu theo mức độ quan trọng khi vận hành để quy đổi thành thang điểm chuẩn.

Giải thích hiển thị Đèn báo

・Trạng thái giám sát tốt, đèn báo màu Xanh (Pass).

・Điểm số nằm giữa mức Health / Health Normal, đèn chuyển sang Vàng.

・Điểm số thấp hơn ngưỡng bất thường, đèn báo màu Đỏ (Fail).

・Mechanical State: Thanh trạng thái cơ khí có tỷ lệ Pass cao hơn ngưỡng sẽ báo xanh, thấp hơn ngưỡng báo đỏ.

Cách thực hiện

4. Tích lũy đặc trưng & AI hóa

Hệ thống thu thập lượng lớn dữ liệu thô (Raw Data), việc làm sạch dữ liệu giúp nâng cao hiệu suất và đặc trưng hóa dữ liệu, cho phép các thông tin khác nhau hiển thị thống nhất trên giao diện UI. Thông qua việc tích lũy các giá trị đặc trưng thành biểu đồ xu hướng, người dùng có thể quản lý ngưỡng cảnh báo cấp độ hai dễ dàng hơn.

Biểu đồ xu hướng đặc trưng mô tả tiến trình lão hóa của máy. Người dùng có thể dựa trên dữ liệu này để định nghĩa kế hoạch bảo trì tương lai và sử dụng huấn luyện AI để dự báo các biến dị sắp xảy ra.

AI hóa công nghệ nhận dạng đặc trưng cơ khí

Các hệ thống giám sát AI truyền thống đòi hỏi thời gian dài để tích lũy dữ liệu và sự kiện kinh nghiệm, khiến chi phí thiết lập ban đầu khó ước tính hiệu quả. Nếu không qua làm sạch hoặc đặc trưng hóa, dữ liệu khổng lồ sẽ không thể sử dụng hiệu quả. Việc mỗi loại dữ liệu cần chuyên gia và nhà khoa học dữ liệu phối hợp để xây dựng lại mô hình sẽ gây tốn kém lớn về tiền bạc và thời gian trước khi thực sự mang lại giá trị.

Hệ thống giám sát thông minh học máy

VMS-ML loại bỏ quá trình thu thập dữ liệu dài hạn, mang lại hiệu quả tức thì. Việc chọn cảm biến liên quan trực tiếp theo đặc tính quy trình giúp thu thập dữ liệu chính xác hơn. Phương pháp đo không xâm lấn giúp loại bỏ khó khăn khi kết nối máy móc; hệ thống tạo ra giá trị ngay khi lắp đặt để thực hiện nhiệm vụ giám sát dây chuyền.

Hệ thống giám sát học máyHệ thống giám sát thông minh học máy

Trường hợp ứng dụng

Ứng dụng cho đa dạng các loại máy móc

Hệ thống VMS®-ML có thể ứng dụng cho bất kỳ thiết bị máy móc nào có hành vi lặp lại. Hệ thống phát hiện tức thì tín hiệu động cơ khí; ngay cả khi bất thường chỉ ở mức vi mô, nó vẫn có thể dự báo sớm các đặc trưng lỗi. Điều này giúp người dùng có đủ thời gian chuẩn bị linh kiện thay thế hoặc điều phối dây chuyền, tránh dừng máy đột ngột gây tổn thất và ngăn ngừa các vấn đề chất lượng do máy vận hành trong trạng thái bất thường.

Phạm vi ứng dụng:

・Bất kỳ thiết bị máy móc nào có hành vi lặp lại chu kỳ

・Cánh tay robot song song dùng trong gắp nhả Wafer

・Cánh tay robot đa trục

・Thiết bị Pick & Place

・Thiết bị dây chuyền sản xuất tự động

・Thiết bị quang học bán dẫn, thiết bị làm sạch, thiết bị phủ thông số

・Tiền đoạn đóng gói (Assembly): Máy cắt, máy gắn chip, máy bắn dây, cắt laser, máy mài

・Hậu đoạn đóng gói (Testing): Header, Probe

・Cánh tay vận chuyển cỡ lớn trong nhà máy tấm nền (Panel)

・Máy phủ quay, máy phủ song song trong nhà máy tấm nền

Support

Các trường hợp ứng dụng học máy khác