Tay gắp của máy Die Bonder (máy bơm keo/gắn chip) bị bất thường?

Thực tế giám sát|Tay gắp của máy Die Bonder (máy bơm keo/gắn chip) bị bất thường?Die Bonder (máy bơm keo/gắn chip) dùng để cố định chip lên bảng PCB. Tay cấp phôi sẽ đưa PCB đến đúng vị trí, tay bơm keo sẽ chấm keo tại vị trí chip; sau đó trải qua các bước gắp chip và bonding để hoàn thành một chu kỳ. Khi công nghệ ngày càng tinh vi và phức tạp, làm thế nào để đảm bảo độ ổn định của quy trình và nâng cao tỷ lệ thành phẩm?

Nguyên lý hoạt động của Die Bonder (máy bơm keo/gắn chip)

Die Bonder (máy bơm keo/gắn chip) dùng để cố định chip lên bảng PCB. Tay cấp phôi sẽ đưa PCB đến đúng vị trí, tay bơm keo sẽ chấm keo tại vị trí chip; sau đó trải qua các bước gắp chip và bonding để hoàn thành một chu kỳ. Die bonding (gắn chip) là một công đoạn quan trọng trong quy trình đóng gói bán dẫn ở công đoạn sau. Khi quy trình phát triển nhanh và kích thước wafer tiến dần về cấp độ nano, yêu cầu và tiêu chuẩn cho kỹ thuật gắn chip cũng ngày càng nghiêm ngặt. Mỗi bước quy trình không cho phép tồn tại dù chỉ một sai lệch nhỏ, vì vậy người vận hành cần nắm rõ tình trạng thiết bị để đảm bảo độ tin cậy và tính ổn định của máy.

Mô tả giám sát

EDGE IIOT (Internet công nghiệp biên) / Hệ thống giám sát thông minh VMS-ML bằng Machine Learning

Dù quy trình của máy bơm keo/gắn chip có nhiều bộ phận và thao tác phức tạp, chúng ta vẫn có thể quản lý theo chu kỳ vận hành ổn định, ví dụ: giám sát các trục chuyển động và quản lý xu hướng dựa trên sự thay đổi của các đỉnh tín hiệu theo từng vùng dòng điện.

EDGE IIOT giúp quản lý đồng thời nhiều thiết bị và giám sát đồng bộ, từ đó nắm bắt trạng thái ngay lập tức hoặc theo dõi xu hướng vận hành theo thời gian. Ngoài ra, có thể sử dụng hệ thống VMS-ML để “học” tín hiệu của tay gắp và thiết lập chuẩn hành vi (learning profile) cho từng thao tác.

Tình trạng đo lường

Trường hợp này tập trung vào việc giám sát tín hiệu dòng điện của tay gắp cấp phôi và tay vẽ keo của máy Die Bonder (máy bơm keo/gắn chip).

Mô tả hiện trạng

・Tỷ lệ nhân sự – thiết bị: 2 người phụ trách 150 máy

・Thời gian bảo trì: 2 máy / mỗi tuần

・Cách định nghĩa bảo trì: bảo trì theo thứ tự thời gian sử dụng của máy

・Không thể xác định chính xác nhu cầu thực tế của từng máy

・Dừng máy đột xuất không có cảnh báo trước dẫn đến sửa chữa khẩn cấp

・Lịch bảo trì bị gián đoạn, máy cần bảo trì chuyển thành máy cần sửa chữa

・Không thể đánh giá sự khác biệt trạng thái máy trước và sau bảo trì

Mục tiêu cải thiện

・Lắp đặt cảm biến (SENSOR) trên đường tín hiệu dòng điện của động cơ trục X tay gắp cấp phôi

・Xác định đặc trưng biến thiên dòng điện của máy hoạt động bình thường

・Thiết lập ngưỡng biến đổi dòng điện do trở kháng vận hành của máy

・Sử dụng thuật toán độ lệch chuẩn của dòng điện không ổn định để phát hiện sớm bất thường

・Nắm bắt xu hướng thay đổi của máy để xây dựng lịch sửa chữa phù hợp

・Thực hiện bảo trì dự đoán, tinh chỉnh chính xác vị trí các trục

・Xác nhận tình trạng máy trước khi đưa trở lại vận hành

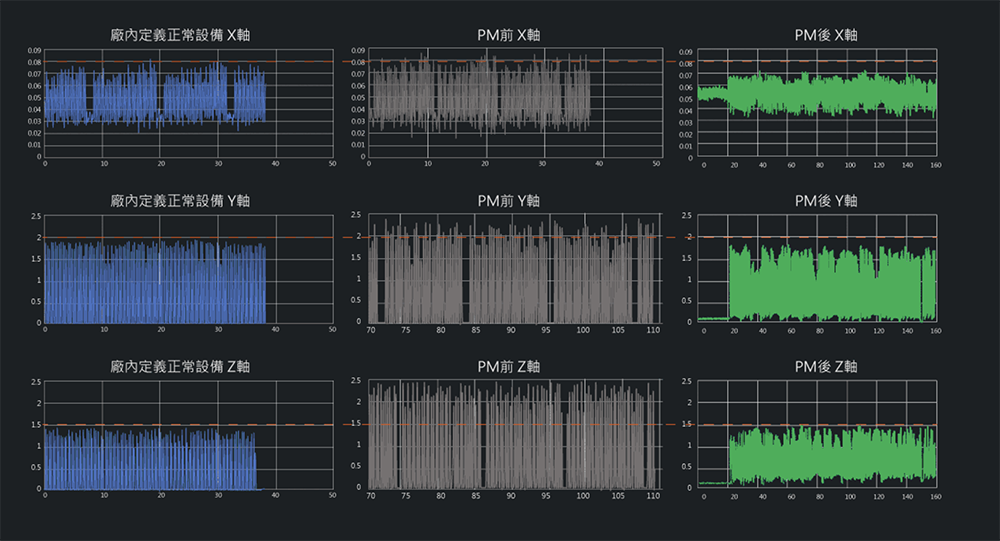

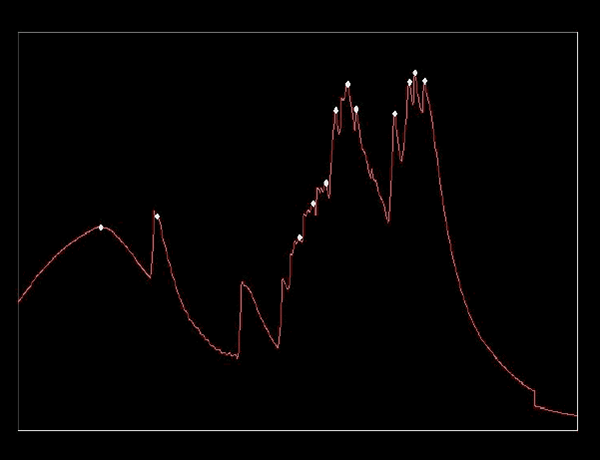

Dữ liệu thử nghiệm – So sánh tín hiệu dòng điện trước và sau PM của máy được nhà máy xác định là bất thường

So sánh tín hiệu dòng điện trục Y của tay vẽ keo

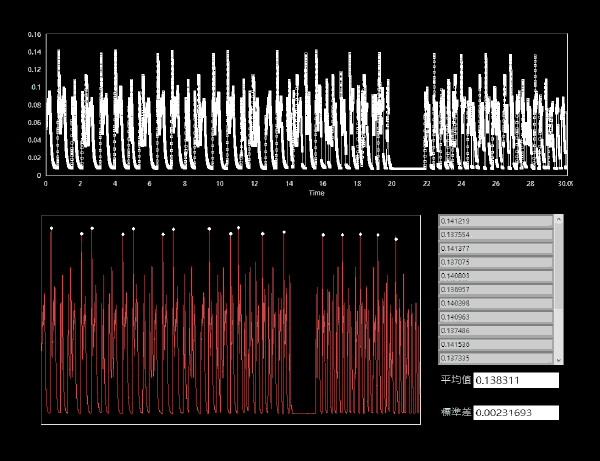

Tình trạng đo lường tín hiệu dòng điện trục Y của tay vẽ keo trên máy hoạt động bình thường

Trạng thái sản xuất: vận hành toàn tốc độ

Giá trị trung bình: 0.138311 / Độ lệch chuẩn: 0.00231693

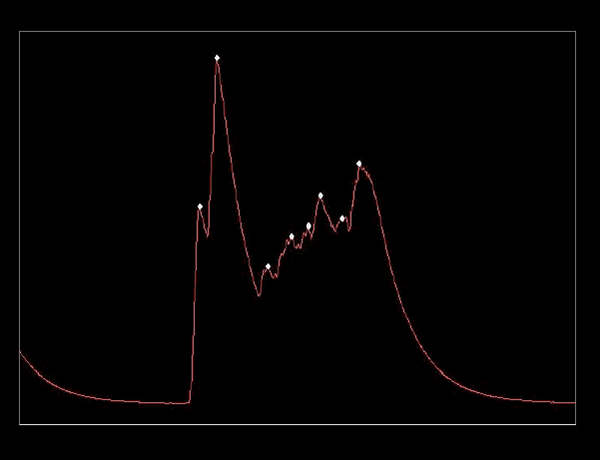

Trích xuất giá trị đỉnh theo vùng

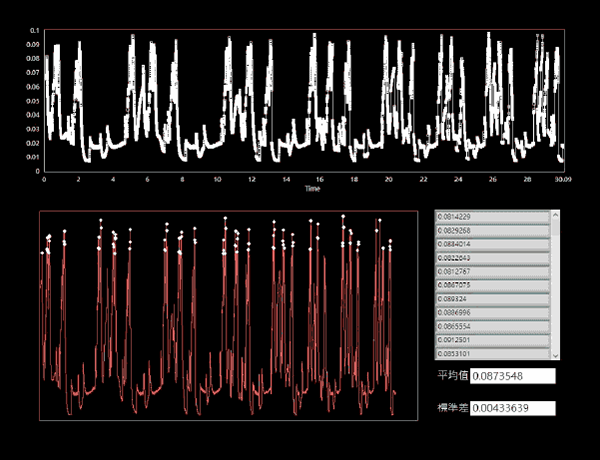

Tình trạng đo lường tín hiệu dòng điện trục Y của tay vẽ keo trên máy bất thường

Trạng thái sản xuất: giảm tốc độ

Giá trị trung bình: 0.0873548 / Độ lệch chuẩn: 0.00433639

Trích xuất giá trị đỉnh theo vùng

Kết luận đo lường

Giá trị đỉnh dòng điện theo vùng thể hiện mức dòng điện tối đa mà trục chuyển động nhận được

trong mỗi lần hoạt động để di chuyển đến vị trí mục tiêu.

Phần mềm tự động phát hiện và trích xuất kết quả vận hành của trục,

đồng thời tính toán biên độ thay đổi dòng điện của trục trong từng chu kỳ làm việc.

Các chỉ số được phân tích bao gồm: giá trị đỉnh lớn nhất, giá trị trung bình và độ lệch chuẩn.

Trong điều kiện sản xuất toàn tốc độ, độ lệch chuẩn của tín hiệu đỉnh dòng điện trục chuyển động

vẫn nhỏ hơn so với khi vận hành ở chế độ giảm tốc.

Việc tự động trích xuất giá trị đỉnh dòng điện theo vùng giúp giảm đáng kể lượng dữ liệu cần xử lý

do ảnh hưởng của quá trình tăng – giảm dòng điện hoặc dòng nền khi trục dừng.

Qua đó, các chỉ số trung bình, giá trị lớn nhất và độ lệch chuẩn có thể phản ánh rõ ràng

mức độ ổn định của trục vẽ keo.

Thông qua quản lý xu hướng biến thiên của các giá trị đỉnh dòng điện theo vùng,

hệ thống có thể phát hiện sớm sự thay đổi trạng thái của thiết bị,

từ đó giúp chuẩn bị kế hoạch bảo trì trước khi xảy ra sự cố.

Giám sát từng chuyển động và tín hiệu dòng điện động trong mỗi chu kỳ,

đảm bảo lượng điện cấp cho mỗi lần vận hành luôn đồng đều và ổn định.

Ngưỡng giám sát dòng điện được thiết lập riêng theo từng loại sản phẩm,

dựa trên các tiêu chuẩn chính xác đã định nghĩa.

Dữ liệu của mỗi hành động đều được lưu trữ thành hồ sơ,

phục vụ cho việc phân tích bất thường trong tương lai.

Đồng thời, dữ liệu theo từng giai đoạn của quy trình động

được sử dụng để xây dựng biểu đồ xu hướng,

làm tiêu chuẩn thứ hai cho việc nhận diện và phán đoán bất thường về sau.