Giám sát đóng gói CoWoS 2.5D

Giải pháp|Giám sát đóng gói bán dẫn CoWoS 2.5DTrong bối cảnh định luật Moore dần chậm lại, nhu cầu về HPC, AI và xử lý dữ liệu lớn không ngừng tăng cao, công nghệ đóng gói 2.5D đã trở thành lựa chọn lý tưởng cho các lĩnh vực này.

Lý do triển khai

Xu hướng ngành

Công nghệ đóng gói bán dẫn CoWoS 2.5D hiện đang tăng trưởng mạnh mẽ nhờ sự bùng nổ nhu cầu từ tính toán hiệu năng cao (HPC), trí tuệ nhân tạo (AI), các trung tâm dữ liệu và độ phức tạp ngày càng tăng trong thiết kế chip. Khi hiệu ứng định luật Moore yếu đi, các nhà sản xuất bán dẫn đang tìm cách vượt qua giới hạn của công nghệ truyền thống thông qua tích hợp dị thể. Đóng gói 2.5D cho phép tích hợp các chip có chức năng và tiến trình kỹ thuật khác nhau (ví dụ: bộ vi xử lý và bộ nhớ) trong cùng một gói, giúp nâng cao đáng kể tính linh hoạt và hiệu suất thiết kế hệ thống. Nhờ khả năng tích hợp nhiều chip dị thể, kết hợp khối lượng lớn bộ nhớ và bộ xử lý để tăng hiệu suất đồng thời giảm tiêu thụ điện năng, công nghệ này đã trở thành nhân tố then chốt trong nhiều lĩnh vực kỹ thuật.

Công nghệ CoWoS 2.5D của TSMC đã trở thành một trong những giải pháp đóng gói tiên tiến hàng đầu thế giới và được ứng dụng rộng rãi trong các phân khúc cao cấp. Các xưởng đúc chip khác cũng đang theo đuổi công nghệ tương tự, cho thấy nhu cầu thị trường đối với đóng gói 2.5D sẽ tiếp tục tăng trưởng bền vững.

Khi công nghệ đóng gói 2.5D dần hoàn thiện, đóng gói 3D (như công nghệ SoIC của TSMC) sẽ là giai đoạn phát triển tiếp theo. Đóng gói 3D giúp tăng thêm mật độ chip, giảm điện năng tiêu thụ và nâng cao hiệu năng, hứa hẹn sẽ dần thay thế 2.5D để trở thành giải pháp cao cấp hơn trong tương lai.

Dự báo quy mô đầu tư thị trường đóng gói tiên tiến 2020-2027 *Nguồn: Yole, China Post Securities Research Institute

Cách thực hiện

Giảm thiểu rủi ro bất thường quy trình, đảm bảo tỷ lệ thành phẩm (yield)

Công nghệ đóng gói 2.5D cho phép tích hợp các chip từ các tiến trình kỹ thuật khác nhau trong cùng một gói, nghĩa là các chip với chức năng khác nhau có thể được tối ưu hóa theo nhu cầu, mang lại lựa chọn thiết kế linh hoạt hơn. Việc duy trì độ ổn định và chính xác của thiết bị là điều bắt buộc để giảm thiểu lỗi máy hoặc khuyết tật sản phẩm. Thông qua giám sát để nắm bắt trạng thái thiết bị, giúp nâng cao hiệu quả lập lịch sản xuất khi máy hoạt động trở lại.

Quản lý quy trình cắt Wafer

Vấn đề thực thi

Cẩn trọng! Sai số micromet quyết định sự thành bại của quy trình

Từ nguyên liệu thô đến sản phẩm đóng gói cấp độ Wafer cuối cùng, tấm bán dẫn phải trải qua hàng trăm bước công nghệ như xử lý vật liệu, quang khắc, khắc ăn mòn, pha tạp, làm sạch, mạ kim loại... Sau đó, thông qua công nghệ chồng lớp CoWoS với cấu trúc đa tầng tích hợp cao và các kết nối dày đặc, giá trị của mỗi tấm Wafer trở nên cực kỳ lớn. Do đó, yêu cầu về độ chính xác ngày càng khắt khe, bất kỳ sai lệch nhỏ nào cũng sẽ ảnh hưởng đến sự thành bại của cả quy trình.

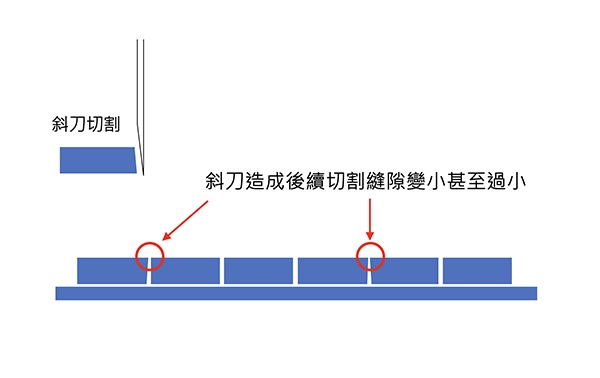

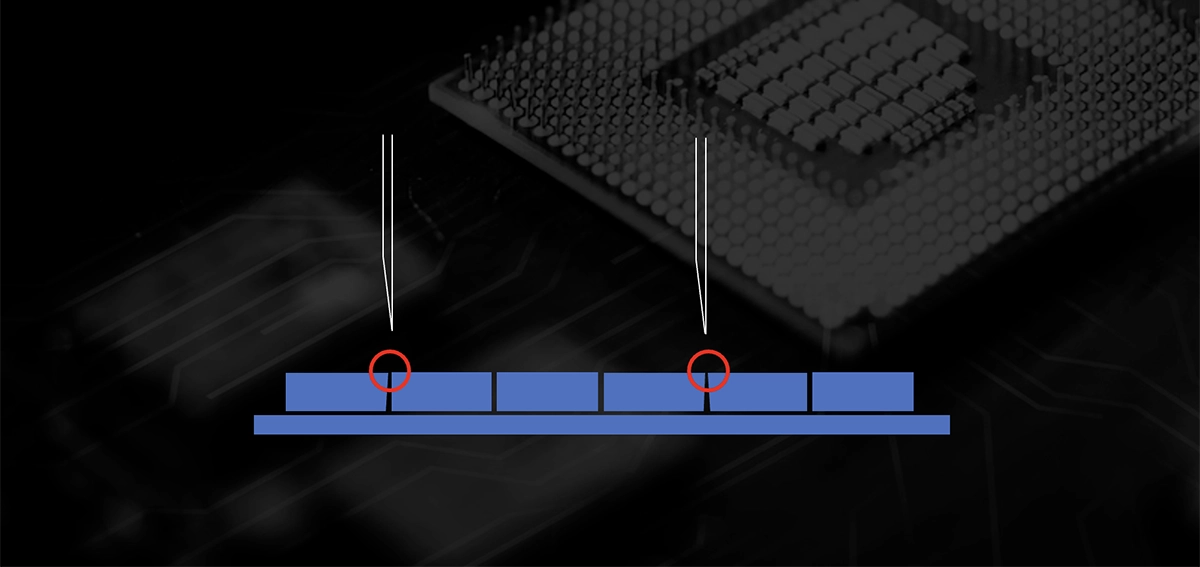

Ảnh hưởng của việc cắt lệch (vát)?

Lưỡi cắt là một trong những yếu tố then chốt ảnh hưởng đến độ chính xác. Khi lưỡi cắt bị nghiêng hoặc sứt mẻ, dù góc lệch rất nhỏ cũng có thể khiến mép chip không bằng phẳng, độ rộng vết cắt không đồng nhất, làm tăng rủi ro xuất hiện vết nứt vi mô, mẻ chip (Die Chipping), nứt chip (Die Crack) hoặc cắt vát.

Ngoài ra, do bề mặt cắt không phẳng, khi chuyển sang bước cắt tiếp theo, nó có thể dẫn đến mòn dao nhanh hơn, gãy dao, làm tăng đáng kể tần suất thay dao và thậm chí gây hư hỏng chip.

Cách thực hiện

Số hóa việc kiểm soát chất lượng lắp dao mỗi lần thay!

Khó kiểm soát chất lượng lắp dao mỗi khi thay mới? Để đảm bảo lưỡi cắt luôn ổn định trong quá trình làm việc, bất kỳ sai số lắp đặt nào cũng có thể dẫn đến việc cắt không chính xác. Do đó, thông qua quản lý số hóa của VMS-CK, quy trình thay dao sẽ được tiêu chuẩn hóa. Khi thay dao, hệ thống hỗ trợ tối ưu hóa cân bằng động qua tối đa 4 lần chỉnh góc, đưa lưỡi cắt về trạng thái vận hành tốt nhất, đảm bảo sản phẩm được cắt với chất lượng rung động tối ưu và có thể kiểm soát được!

Hệ thống giám sát chất lượng lưỡi cắt VMS-CK

Sự mòn linh kiện do sử dụng lâu dài, cộng hưởng cấu trúc, hoặc bất thường ở mô-tơ truyền động đều có thể gây ra rung động bất thường. Do đó, cần phải giám sát để kiểm soát chất lượng của trục chính (spindle) và trục di động, nhằm ngăn chặn rung động bất thường truyền đến lưỡi cắt.

Thông qua hệ thống giám sát chất lượng lưỡi cắt VMS-CK, người dùng có thể nắm bắt xu hướng trạng thái chất lượng lưỡi cắt, sử dụng quản lý ngưỡng (threshold) để ngăn chặn sớm các biến dị và tránh tạo ra các sản phẩm lỗi do lưỡi cắt bị nghiêng.

Giám sát quy trình căn chỉnh và gắn Chip

Vấn đề thực thi

Mối quan hệ "sai một li, đi một dặm"

Trong quy trình gắn chip (Die Bonding), máy gắn chip chịu trách nhiệm tách các chip đơn lẻ từ tấm Wafer và đặt chúng lên giá đỡ đóng gói. Do đó, việc định vị đòi hỏi kiểm soát độ chính xác và ổn định ở mức micromet. Hoạt động của các trục di động trên máy gắn chip là một quá trình liên tục với cường độ cao; khi động cơ vận hành không ổn định hoặc xảy ra sự cố, sẽ dẫn đến việc định vị gắn chip không chính xác, ảnh hưởng đến chất lượng của cả lô hàng, gây ra phế phẩm và đình trệ dây chuyền.

Áp suất đầu hút bất thường gây khuyết tật chip

Trong quá trình Pick & Place của máy gắn chip, đầu hút (nozzle) dựa vào áp suất chân không để tạo lực hút, di chuyển chip từ vị trí này sang vị trí khác. Độ lớn của áp suất chân không quyết định trực tiếp khả năng bám hút. Khi đầu hút tiếp xúc với bề mặt chip, cần áp dụng một lực tiếp xúc vừa đủ để đảm bảo việc gắp giữ chắc chắn. Lực quá nhỏ có thể khiến chip bị rơi, trong khi lực quá lớn có thể làm hỏng chip (die), dẫn đến sản phẩm bị lỗi và tổn thất.

Chất lượng xi lanh khí nén ảnh hưởng đến căn chỉnh

Trong công đoạn gắn chip, áp lực từ xi lanh khí nén đảm bảo vật liệu hàn được phân bổ đều và các mối hàn hình thành liên kết chắc chắn. Có nhiều nguyên nhân gây ra bất thường ở xi lanh, chẳng hạn như tắc lõi van do nhiễm bẩn dầu khí hoặc mòn thân van, xi lanh không hoạt động do lệch tâm trục, hoặc hiện tượng xước lòng xi lanh do dị vật xâm nhập. Khi xi lanh khí nén hoạt động không ổn định, có thể dẫn đến việc căn chỉnh chip (die) không chính xác, ảnh hưởng đến kết nối điện và cuối cùng làm hỏng chức năng sản phẩm.

Cách thực hiện

Phát hiện bất thường sớm thông qua giám sát tín hiệu dòng điện trục chuyển động!

Làm thế nào để đảm bảo chất lượng các trục di động của máy gắn chip? Động cơ của các trục di động thúc đẩy sự di chuyển của Bond Head; chỉ khi động cơ chạy ổn định thì trục mới hoạt động ổn định. Khi động cơ bị thiếu bôi trơn, bị kẹt hoặc mòn sẽ làm tăng lực cản cơ học, khiến động cơ cần nhiều dòng điện hơn để duy trì công suất đầu ra, dẫn đến dòng điện tăng vọt và gây rung động bất thường. Vì vậy, chúng tôi sử dụng hệ thống giám sát chất lượng máy gắn chip để theo dõi sự thay đổi dòng điện của trục di động nhằm phát hiện các bất thường giai đoạn đầu và xử lý kịp thời, đảm bảo các trục di động vận hành ổn định.

Hệ thống giám sát chất lượng máy gắn chip DB-IoT

Nhằm đảm bảo tính đồng nhất của mỗi thao tác gắp và di chuyển, duy trì hiệu suất vận hành cao cho dây chuyền sản xuất. Khi máy gắn chip xuất hiện bất thường trong cử động, cần phải tiến hành kiểm tra ngay lập tức. Để giảm thiểu lỗi thao tác và tỷ lệ thất bại, đồng thời nâng cao hiệu suất sản xuất, việc phân tích dữ liệu chi tiết là vô cùng cần thiết.

Thông qua mạng lưới giám sát chất lượng máy gắn chip, người dùng có thể truy xuất các bản ghi dữ liệu chi tiết. Việc phân tích dữ liệu và tần suất cử động giúp xác định nhanh chóng nguyên nhân sự cố, rút ngắn thời gian khắc phục lỗi và hỗ trợ người dùng đưa ra các quyết định chính xác hơn.

Giám sát quy trình hàn hồi lưu và đóng rắn Chip/Wafer

Vấn đề thực thi

Việc gián đoạn trong quá trình sản xuất rất dễ dẫn đến thất bại!

Rung động bất thường trong quá trình hàn hồi lưu? Ở giai đoạn Reflow, việc thiết bị vận hành bình thường là yếu tố sống còn đối với sự ổn định của quy trình và chất lượng sản phẩm. Nếu vận hành không ổn định hoặc có rung động bất thường, nó có thể khiến các mối hàn nóng chảy bị xê dịch, tạo ra hiện tượng cầu hàn (solder bridging) hoặc làm lệch sản phẩm.

Bất kỳ sự cố bất thường nào trong quy trình cũng có thể làm gián đoạn việc hàn, dẫn đến hỏng cả lô hàng hoặc phải thực hiện lại từ đầu. Do đó, cần đảm bảo mọi khâu trong quy trình đều diễn ra trôi chảy và ổn định.

Cách thực hiện

Ngăn chặn Die Shift, nâng cao tỷ lệ thành phẩm (Yield)!

Làm thế nào để tránh lệch dán vật liệu? Trong giai đoạn Reflow, gia nhiệt làm cho chất hàn nóng chảy và đông đặc lại để tạo liên kết vững chắc giữa chip và chất nền. Khi xi lanh khí nén hoặc xi lanh điện đẩy bàn nhiệt lên/xuống để thực hiện hàn, nếu chuyển động không ổn định có thể khiến sản phẩm bị lệch tại khu vực hàn.

Thông qua hệ thống giám sát VMS-M14 , chúng tôi theo dõi các giá trị đặc trưng rung động động lực học phát sinh từ các thao tác lên/xuống cụ thể của xi lanh. Điều này giúp tránh hiện tượng lệch sản phẩm khi dán vật liệu do rung động bất thường từ sự lão hóa cơ cấu hoặc hư hỏng thiết bị.

Hệ thống giám sát động VMS-M14

Để xác định điều kiện chặn tín hiệu, cảm biến được lắp trên trục chính do xi lanh (Cylinder) thúc đẩy để đo giá trị rung động khi nâng lên và hạ xuống. Các đặc trưng đồ thị được số hóa để xây dựng cơ sở dữ liệu lớn, đồng thời cho phép người dùng tự định nghĩa ngưỡng quản lý để kiểm soát chất lượng trạng thái của xi lanh theo thời gian thực.

Màn hình chính hiển thị trạng thái bằng hệ thống đèn tín hiệu xanh/đỏ giúp nhận diện lỗi tức thì. Khi giá trị rung động vượt ngưỡng, máy có thể ngay lập tức ngắt tín hiệu để tránh việc các tấm Wafer tiếp theo tiếp tục chạy, gây ra hiện tượng lệch dán vật liệu hoặc nứt vỡ tấm (broken wafer).

Quản lý quy trình cắt keo sau đóng rắn

Vấn đề thực thi

Bất thường trong quy trình cắt keo gây nứt chip (Die Crack), mẻ chip (Die Chipping)?

Trong quy trình cắt keo, nếu sản phẩm đầu vào từ công đoạn trước đã bị cắt lệch (vát). Khi lưỡi cắt hoạt động, một số khu vực có thể bị lưỡi cắt chạm vào chip trước khi tiến sâu vào mục tiêu cắt keo, từ đó gây ra hiện tượng nứt chip hoặc mẻ chip, dẫn đến chất lượng bất thường. Để tránh các vấn đề trên, thông qua hệ thống VMS-CK, chúng tôi giám sát đặc trưng rung động theo chu kỳ cắt để nắm bắt các biến dị tiềm ẩn, tránh hư hỏng sản phẩm hàng loạt do các tình trạng bất thường gây ra. Kế hoạch bảo trì sẽ được thiết lập dựa trên tình trạng sử dụng thực tế.

Cách thực hiện

Bảo vệ sản phẩm thông qua phân tích dữ liệu thời gian thực!

Trong quy trình cắt keo, nếu sản phẩm đầu vào đã có hiện tượng cắt vát từ công đoạn trước, lưỡi cắt có thể tiếp xúc trực tiếp với phần chip (die) trước khi chạm tới lớp keo bảo vệ. Sự va chạm ngoài ý muốn này là nguyên nhân chính gây ra nứt vỡ chip, làm sụt giảm nghiêm trọng tỷ lệ thành phẩm (yield rate).

Hệ thống giám sát chất lượng lưỡi cắt VMS-CK

Để ngăn ngừa các lỗi nêu trên, hệ thống VMS-CK thực hiện giám sát các đặc trưng rung động trong suốt chu kỳ cắt. Việc nắm bắt kịp thời các biến đổi bất thường giúp ngăn chặn hư hại dây chuyền sản xuất và cho phép kỹ sư đưa ra kế hoạch xử lý dựa trên dữ liệu vận hành thực tế.

Hệ thống giám sát chất lượng lưỡi cắt VMS-CKHiệu quả triển khai

Nâng cao hiệu suất, rút ngắn thời gian giao hàng!

Nâng cao tỷ lệ thành phẩm (Yield):

Kiểm soát tốt chất lượng thiết bị giúp giảm thiểu sai lệch khi cắt, bất thường chip trong quá trình gắn và xử lý.

Kéo dài tuổi thọ thiết bị:

Thông qua bảo trì dự đoán chính xác, giảm tần suất và chi phí thay thế linh kiện, kéo dài tuổi thọ sử dụng của máy móc.

Nâng cao hiệu suất sản xuất:

Đảm bảo chất lượng cắt đồng nhất trên mỗi tấm Wafer, giảm thiểu việc làm lại (re-work) và phế phẩm do vấn đề chất lượng.

Giảm thời gian dừng máy:

Bảo trì định kỳ thiết bị và lưỡi cắt dựa trên dữ liệu giúp giảm thời gian dừng máy do hỏng hóc bất ngờ.

Tăng cường năng lực cạnh tranh:

Quản lý giám sát chất lượng nghiêm ngặt đảm bảo tính đồng nhất và chất lượng cao cho mỗi lô hàng, nâng cao sự hài lòng của khách hàng.

Rút ngắn chu kỳ giao hàng:

Quy trình sản xuất hiệu quả cao và tỷ lệ làm lại thấp giúp rút ngắn chu kỳ sản xuất, đáp ứng nhanh chóng nhu cầu thị trường.

Support

Các lĩnh vực bán dẫn liên quan khác