Giám sát thông minh sản xuất ô tô

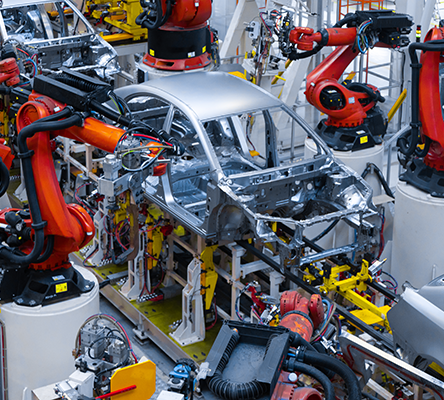

Giải pháp|Giám sát thông minh sản xuất ô tôQuy trình sản xuất ô tô là một dây chuyền thông minh với các bước phức tạp, đòi hỏi sự kết hợp giữa hệ thống quản lý, kinh nghiệm con người và thiết bị tự động hóa qua năm công đoạn công nghiệp quy mô lớn.

Lý do triển khai

Đảm bảo sự kết nối liền mạch trong quy trình sản xuất ô tô

Dập → Hàn → Sơn → Lắp ráp → Kiểm tra

Tóm tắt quy trình: Dập (Cắt và dập tấm thép thành các bộ phận); Hàn (Cánh tay robot hàn các bộ phận thành khung xe); Sơn (Sơn tĩnh điện và sơn phủ chống rỉ, tạo thẩm mỹ); Lắp ráp (Hoàn thiện thân xe, động cơ, lốp, nội thất); Kiểm tra (Chạy thử mô phỏng để đảm bảo an toàn và chất lượng xuất xưởng).

Để đảm bảo hiệu suất và độ chính xác, dây chuyền sản xuất ô tô hiện đại ngày càng phụ thuộc vào hệ thống tự động hóa thông minh. Hệ thống giám sát giúp kiểm soát chất lượng thời gian thực, đảm bảo mọi công đoạn đạt chuẩn, giảm tỷ lệ lỗi, hạn chế rủi ro từ con người và nâng cao an toàn sản xuất.

Ngoài ra, thông qua tích lũy dữ liệu, hệ thống có thể dự đoán hư hỏng thiết bị để bảo trì sớm, tránh dừng máy đột ngột. Điều này giúp tối ưu chi phí sửa chữa và thời gian dừng máy, hiện thực hóa quy trình sản xuất không gián đoạn.

Cách thực hiện

Đảm bảo mọi công đoạn đạt chuẩn, giảm tỷ lệ lỗi

Thông qua hệ thống giám sát, doanh nghiệp tích lũy dữ liệu sản xuất để phân tích, tìm ra nút thắt và tối ưu hóa quy trình. Quyết định dựa trên dữ liệu giúp phân bổ nguồn lực hiệu quả, tăng tính linh hoạt và tốc độ phản ứng trước thay đổi của thị trường.

Giám sát quy trình dây chuyền hàn tự động

Lý do triển khai

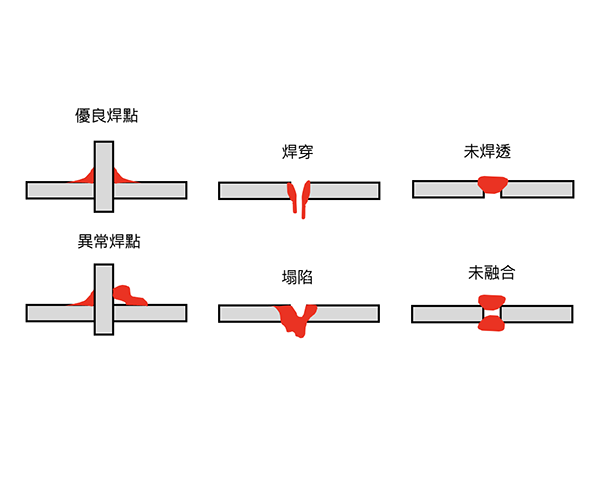

Lỗi hàn gây hại cho kết cấu xe

Có nhiều nguyên nhân ảnh hưởng đến chất lượng hàn: tốc độ hàn quá nhanh khiến kim loại không nóng chảy đủ để liên kết, trong khi quá chậm gây quá nhiệt và biến dạng. Thiết lập dòng điện và điện áp sai dẫn đến mối hàn không đều, tăng nguy cơ hàn giả hoặc lỗi khuyết tật. Những lỗi này ảnh hưởng đến độ chính xác lắp ráp, yêu cầu phải điều chỉnh hoặc làm lại (re-work), nghiêm trọng hơn là làm giảm độ bền và tuổi thọ của mối hàn, khiến linh kiện bị hỏng trong quá trình sử dụng, ảnh hưởng trực tiếp đến an toàn và độ tin cậy của xe.

Các vấn đề thường gặp trong quá trình hàn:

・Va chạm súng: Do sai lệch lắp ráp hoặc điểm TCP của súng hàn không chính xác.

・Ngắt quãng: Đường hàn không liên tục.

・Lệch mối hàn: Vị trí hàn sai hoặc lỗi khi súng hàn tìm điểm hàn.

・Chưa nóng chảy (Lack of fusion): Kim loại hàn và vật liệu cơ bản không nóng chảy hoàn toàn.

・Thủng mối hàn (Burn-through): Quá nhiệt trong khi hàn làm thủng vật liệu cơ bản.

Vấn đề tồn tại

Môi trường làm việc khắc nghiệt gây thiếu hụt nhân lực?

Công việc hàn điện không chỉ đòi hỏi kỹ thuật lành nghề mà còn có tính lặp đi lặp lại cao, thao tác nạp liệu đơn điệu. Ngoài ra, môi trường làm việc thường xuyên tiếp xúc với nhiệt độ cao, tiếng ồn lớn, khói bụi và khí độc hại, dẫn đến việc tuyển dụng nhân sự gặp nhiều khó khăn.

Cách thực hiện

Triển khai quy trình tự động hóa, giảm phụ thuộc nhân lực

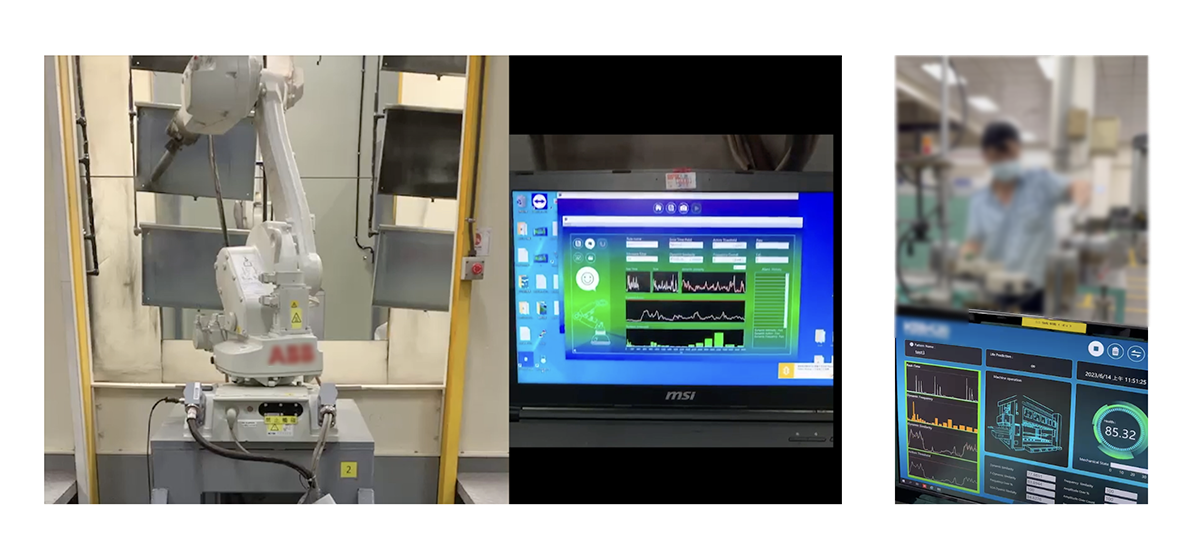

Thông qua quản lý quy trình bằng Hệ thống giám sát thông minh máy học VMS®-ML, chất lượng hàn được kiểm soát tự động dựa trên tín hiệu vận hành của thiết bị. Việc chuẩn hóa quy trình và chất lượng sản phẩm giúp giảm thiểu nhân lực và chi phí vận hành, hiện thực hóa quản lý khoa học trong sản xuất linh kiện công nghiệp.

Vấn đề tồn tại

Kiểm tra thủ công gây ra chất lượng không đồng nhất?

Trong sản xuất quy mô lớn, phương pháp kiểm tra thủ công làm giảm hiệu suất tổng thể. Việc kiểm định viên phải quan sát cường độ cao trong thời gian dài dễ dẫn đến mệt mỏi, giảm tập trung, ảnh hưởng đến độ chính xác của kết quả. Một số lỗi hàn như vết nứt bên trong hoặc lỗ khí siêu nhỏ rất khó phát hiện bằng mắt thường, gây ảnh hưởng đến chất lượng và độ tin cậy của sản phẩm cuối cùng.

Cách thực hiện

Số hóa thay thế thủ công, đảm bảo tính đồng nhất sản phẩm

Sử dụng dữ liệu từ Hệ thống giám sát thông minh máy học VMS®-ML để ghi chép và truy xuất, giúp khắc phục những thiếu sót của kiểm tra thủ công, nâng cao tính đồng nhất và khả năng truy xuất nguồn gốc, đảm bảo chất lượng và độ tin cậy của sản phẩm cuối cùng.

Vấn đề tồn tại

Robot vận hành phức tạp, khó giám sát?

Cánh tay robot hàn có chuyển động đa dạng và cấu tạo cơ khí phức tạp. Khi triển khai giám sát, bên cạnh việc khó lắp đặt cảm biến, các loại robot còn đến từ nhiều nhà sản xuất khác nhau với dữ liệu do bên thứ ba quản lý, gây khó khăn trong việc kết nối (Handshaking) giữa các thiết bị.

Cách thực hiện

Không cần kết nối hệ thống, lắp đặt là có thể giám sát ngay

Sử dụng Hệ thống giám sát thông minh máy học VMS®-ML với phương thức đo không xâm nhập, không cần thực hiện kết nối hệ thống (Handshaking), hiện thực hóa khả năng PLUG & PLAY thực thụ.

Chỉ cần một cảm biến vật lý liên quan đến chỉ số giám sát then chốt, ví dụ: sử dụng ampe kìm (Current Hook Meter) để định vị điểm dòng điện, là có thể bắt đầu giám sát dòng điện và điện áp của robot hàn để kiểm soát biến số lớn nhất trong quy trình hàn.

Hệ thống giám sát thông minh máy học VMS®-ML

Dành cho việc giám sát động các loại thiết bị máy móc. Người dùng có thể thiết lập các quy tắc sức khỏe đơn giản, hệ thống sẽ tự học các chuyển động dựa trên dữ liệu tích lũy để đưa ra phân tích và phán đoán. Từ đó, doanh nghiệp có thể lập kế hoạch bảo trì dự đoán và hỗ trợ các nhà thiết kế tối ưu hóa quy trình thiết kế dây chuyền sản xuất.

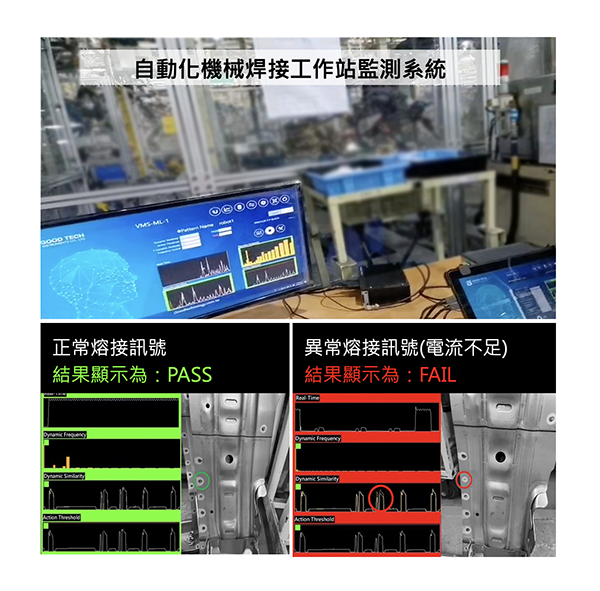

Hệ thống giám sát thông minh VMS®-MLTrường hợp thực tế

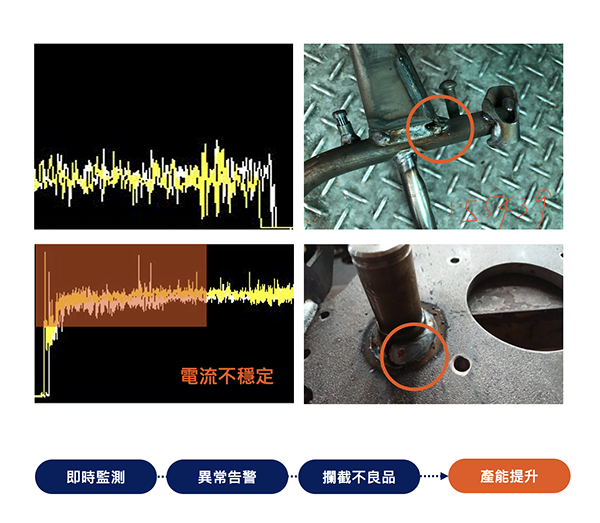

Chất lượng mối hàn vỏ xe ô tô

Vấn đề: Mối hàn không đủ ngấu hoặc có khuyết tật khiến liên kết bị nứt, biến dạng dưới áp lực, đe dọa độ bền và sự ổn định của kết cấu xe.

Giải pháp: So sánh tín hiệu dòng điện, tự động xác định chất lượng hàn

Hàn vỏ xe được thực hiện bởi cánh tay robot lắp ráp các bộ phận thành khung xe. Dự án triển khai VMS-ML tại trạm làm việc, sử dụng ampe kìm dựa trên đặc tính robot để định vị dòng điện. Hệ thống nhanh chóng học quy chuẩn quy trình và tự động nhận diện tín hiệu. Bằng cách so sánh dòng điện, hệ thống tự động đánh giá chất lượng mối hàn đạt hay không đạt.

Hiệu quả:

Hệ thống bắt kịp thời các tín hiệu bất thường, ngăn chặn và cảnh báo tức thì, loại bỏ sai sót do phán đoán cảm tính. Giúp người dùng nắm bắt trạng thái dây chuyền và xử lý kịp thời, nâng cao chất lượng sản phẩm.

Giám sát quy trình sơn điện di

Lý do triển khai

Lỗi bơm gây ô nhiễm bề mặt phôi

Sơn điện di (ED Coating) gồm 4 công đoạn chính: Tiền xử lý, sơn điện di, rửa nước và sấy khô. Để xử lý bề mặt vỏ xe, cần lượng lớn hệ thống bơm tuần hoàn lọc rửa để làm sạch, tẩy dầu, tẩy rỉ, phốt phát hóa...

Khi bơm gặp sự cố:

Như hỏng vòng bi, cánh quạt, tạp chất làm tắc bộ lọc hoặc cháy cuộn dây motor... sẽ dẫn đến tạp chất không được lọc sạch, nồng độ và nhiệt độ chất lỏng không đều, gây ô nhiễm bề mặt phôi và ảnh hưởng đến hiệu quả lớp sơn sau đó.

Vấn đề tồn tại

Số lượng bơm lớn gây khó khăn cho tuần tra?

Số lượng bơm, quạt hút, máy nén khí, motor cao áp... rất lớn và nằm rải rác trên diện tích rộng. Việc đo đạc và kiểm tra thủ công tiêu tốn quá nhiều thời gian và công sức.

Cách thực hiện

Giám sát trực tuyến thay thế tuần tra thủ công

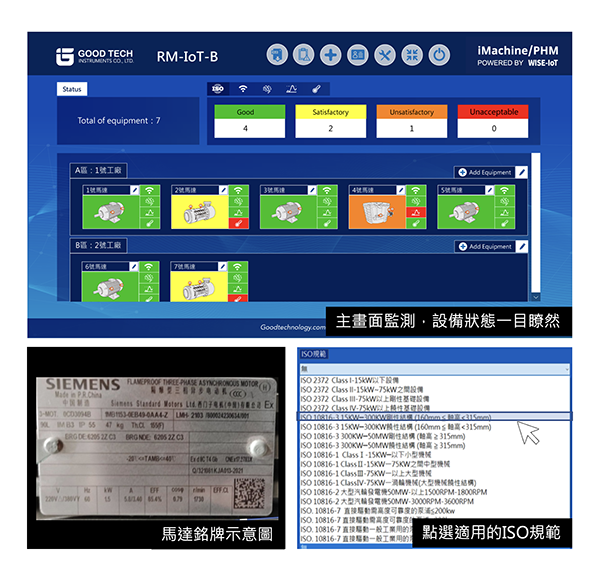

Sử dụng Hệ thống giám sát trực tuyến RM-IoT để thay thế tuần tra thủ công. Hệ thống gửi cảnh báo tức thì khi có bất thường, giúp kỹ sư tập trung vào các công việc tạo ra giá trị cao hơn. Cấu trúc linh hoạt cho phép mở rộng điểm giám sát tùy theo ngân sách và mức độ quan trọng của thiết bị.

Vấn đề tồn tại

Không rõ trạng thái thiết bị gây dừng máy đột ngột?

Bơm dừng đột ngột làm gián đoạn cung cấp chất lỏng tiền xử lý, nồng độ và nhiệt độ không đều ảnh hưởng trực tiếp đến khả năng bám dính và chống ăn mòn của lớp sơn, buộc dây chuyền phải dừng hoạt động.

Cách thực hiện

Áp dụng tiêu chuẩn để nhanh chóng nắm bắt trạng thái

Hệ thống RM-IoT tích hợp sẵn tiêu chuẩn ISO. Người dùng chỉ cần áp dụng quy chuẩn phù hợp với dải công suất motor mà không cần ghi nhớ thông số phức tạp. Trạng thái được phân biệt qua đèn màu: Tốt, Bình thường, Cảnh báo, Nguy hiểm để thực hiện bảo trì dự báo.

Vấn đề tồn tại

Tiêu chuẩn ISO không phù hợp với thiết bị đặc thù?

Dù ISO áp dụng cho hầu hết thiết bị quay, nhưng với nhu cầu đặc biệt, người dùng có thể tự thiết lập ngưỡng quản lý (Threshold) dựa trên thông số nhà sản xuất để quản lý chính xác hơn theo từng cấp độ.

Cách thực hiện

Tự định nghĩa ngưỡng và dự báo suy giảm bằng AI

Hệ thống RM-IoT tích hợp dữ liệu đặc trưng rung động VRMS và thuật toán AI để chẩn đoán tiền triệu. AI dự báo mức độ lão hóa thiết bị trong 7 ngày, giúp người dùng lập kế hoạch bảo trì và chuẩn bị linh kiện thay thế, loại bỏ thời gian chờ đợi lãng phí.

Hệ thống giám sát trực tuyến RM-IoT

Hầu hết thiết bị nhà máy đều vận hành bằng motor. Nếu nắm bắt được trạng thái thiết bị quay (motor, bơm, quạt, nén khí...), bạn đã kiểm soát được 60-70% các vấn đề cốt yếu của thiết bị.

Hệ thống giám sát trực tuyến RM-IoTTrường hợp thực tế

Giám sát máy làm lạnh Chiller và Tháp giải nhiệt

Vấn đề: Máy làm lạnh Chiller là thiết bị quan trọng trong nhà máy. Tuy nhiên, thiết bị thường lắp đặt ở vị trí cao, gây khó khăn cho việc tuần tra thủ công và tiềm ẩn rủi ro an toàn lao động khi xảy ra sự cố.

Giải pháp: Đảm bảo an toàn môi trường, tiết kiệm chi phí đi dây

Hệ thống RM-IoT lắp đặt các cảm biến gần vị trí vòng bi (bạc đạn) để ghi lại rung động theo các trục X, Y, Z. Sử dụng đặc tính truyền dẫn năng lượng thấp LoRa với khoảng cách từ 300 - 800 mét, cho phép tùy chỉnh thời gian gửi dữ liệu. Ngoài ra, tính năng giám sát di động tích hợp trên điện thoại và máy tính bảng không giới hạn số người đăng nhập và vị trí, giúp theo dõi hiệu suất tài sản 24/7. Hệ thống tự động gửi cảnh báo khi có bất thường để kịp thời thực hiện các biện pháp khắc phục.

Hiệu quả:

Thay thế phương pháp tuần tra truyền thống, bảo vệ an toàn cho nhân viên. Thiết kế linh hoạt của RM-IoT cho phép mở rộng điểm giám sát theo từng giai đoạn. Ưu điểm kết nối không dây giúp giảm đáng kể chi phí thi công đường ống, dây dẫn và tiết kiệm không gian lắp đặt trong nhà máy.

Giám sát quy trình dây chuyền lắp ráp tổng thành

Lý do triển khai

Sự cố cánh tay robot gây thiệt hại lớn

Hiện nay, hơn 70% dây chuyền sản xuất ô tô toàn cầu sử dụng cánh tay robot tự động. Việc sử dụng lượng lớn robot kích thước khổng lồ cho các công việc vận chuyển, lắp ráp, làm sạch và hàn giúp xử lý các công việc nặng nhọc với tốc độ cao, an toàn, chính xác và có tính lặp lại tốt hơn so với lao động thủ công.

Vấn đề phát sinh khi cánh tay robot gặp sự cố:

Tuy nhiên, máy móc không thể lên tiếng. Nếu không đảm bảo được chất lượng vận hành, các sự cố như va chạm (撞机), hư hỏng cơ khí hoặc nguồn điện không ổn định sẽ gây ảnh hưởng nghiêm trọng. Việc robot va chạm với thiết bị khác hoặc phôi gây hư hỏng, kẹt máy, hay mất điện đột ngột sẽ làm gián đoạn dây chuyền. Những tình huống này không chỉ làm tăng chi phí sửa chữa, thay thế mà còn gây tổn thất kinh tế do ngừng sản xuất và tiềm ẩn rủi ro về an toàn lao động.

Vấn đề tồn tại

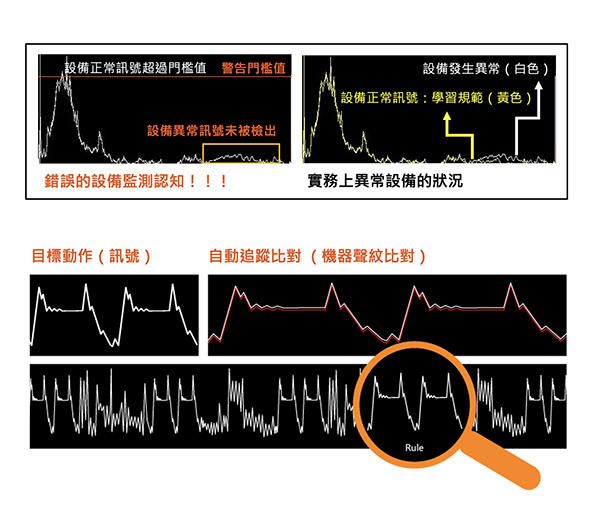

Biên độ dao động khi khởi động/dừng rất lớn, dễ gây báo động giả?

Hoạt động của các cánh tay robot lớn cực kỳ phức tạp. Ngoài biên độ dao động rất mạnh tại thời điểm khởi động và dừng, các tín hiệu bình thường và bất thường trong quá trình vận hành thường đan xen với nhau. Nếu chỉ sử dụng giá trị ngưỡng cao/thấp đơn thuần để xác định lỗi sẽ dẫn đến tình trạng báo động giả thường xuyên.

Cách thực hiện

Thiết lập quy chuẩn, tự động truy vết và chấm điểm nhận diện

Thông qua công nghệ truy vết và nhận diện tự động của Hệ thống giám sát thông minh máy học VMS®-ML, các quy tắc học tập khác nhau được áp dụng cho từng mô hình sản xuất, giúp hiện thực hóa việc giám sát ngưỡng cảnh báo "đo ni đóng giày" cho từng thiết bị.

Hệ thống tự động phát hiện các tín hiệu mục tiêu đã được định danh trong thời gian thực. Ngay cả khi có sự cố bất thường trong chuyển động cơ khí hoặc nhiễu bên ngoài, hệ thống vẫn có thể phân biệt chính xác liệu tín hiệu đó có thuộc cùng một chu kỳ chuyển động hay không, từ đó đưa ra kết quả và chấm điểm chất lượng.

Vấn đề tồn tại

Nhiều loại robot kích thước lớn, khó giám sát đồng bộ?

Các cánh tay robot khổng lồ trong sản xuất ô tô đảm nhiệm nhiều công đoạn khác nhau, mỗi công đoạn lại có nhu cầu giám sát riêng biệt. Việc có quá nhiều loại robot từ các hãng khác nhau trên cùng một dây chuyền buộc kỹ sư bảo trì phải làm quen với nhiều phần mềm giám sát phức tạp.

Cách thực hiện

Phối hợp theo nhu cầu, một hệ thống áp dụng cho nhiều máy

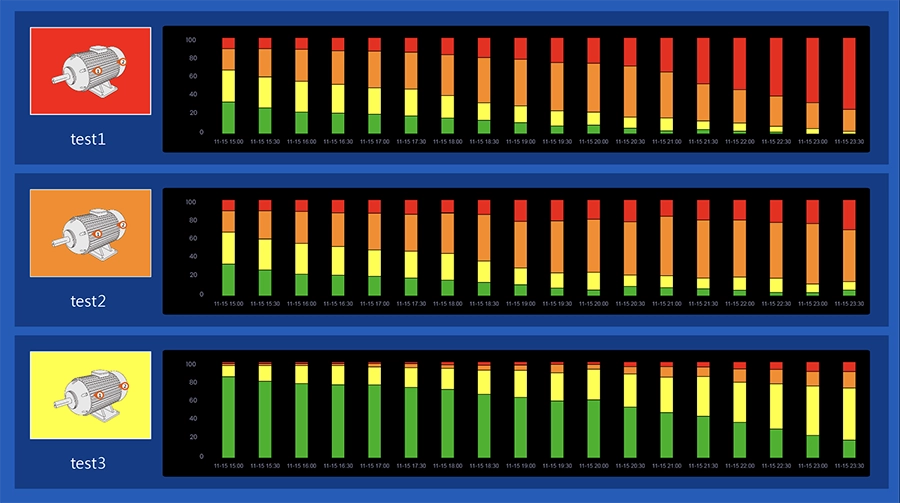

Hệ thống giám sát thông minh máy học VMS®-ML được thiết kế chuyên biệt cho các thiết bị sản xuất theo chu kỳ. Có thể tùy chọn phiên bản đa kênh để giám sát đồng thời nhiều thiết bị chỉ với một hệ thống duy nhất.

Hệ thống sử dụng thuật toán để hiển thị kết quả quan trọng dưới dạng đèn tín hiệu (xanh-vàng-đỏ) và điểm số đơn giản nhất. Các dữ liệu chuyên sâu và biểu đồ đặc trưng được lưu giữ bên trong để người dùng tự thiết lập. Thao tác đơn giản, kết quả dễ đọc giúp kỹ sư có thể bắt đầu giám sát ngay sau một buổi đào tạo ngắn.

Vấn đề tồn tại

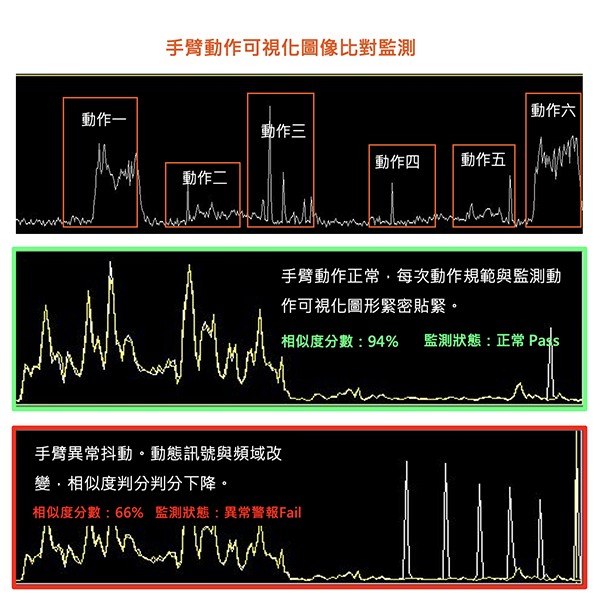

Làm sao để xác định chính xác thời điểm robot gặp sự cố?

Cánh tay robot thực hiện nhiều nhiệm vụ với các chuyển động phức tạp. Mỗi bước trong quy trình đều cần đảm bảo chất lượng; nếu xảy ra bất thường mà không được phát hiện kịp thời sẽ dẫn đến sai số lắp ráp hoặc lỗi mối hàn, gây ảnh hưởng dây chuyền đến các công đoạn kế tiếp.

Cách thực hiện

Xác định thời điểm bất thường, đảm bảo vận hành trơn tru

Sử dụng Hệ thống giám sát thông minh máy học VMS®-ML để học các hành vi vận hành chuẩn làm quy cách, đồng thời thực hiện giám sát và chẩn đoán cho từng chuyển động riêng lẻ. Điều này giúp xác định chính xác chuyển động nào của thiết bị đang gặp bất thường hoặc không ổn định để tiến hành bảo trì dự đoán sớm.

Bằng cách thu thập xu hướng lịch sử sức khỏe thiết bị, hệ thống cung cấp cơ sở dữ liệu cho kế hoạch bảo trì số hóa. Đồng thời, có thể thực hiện kiểm tra độ ổn định trước và sau khi bảo trì để xác nhận chất lượng sửa chữa và hiệu quả bảo dưỡng.

Vấn đề tồn tại

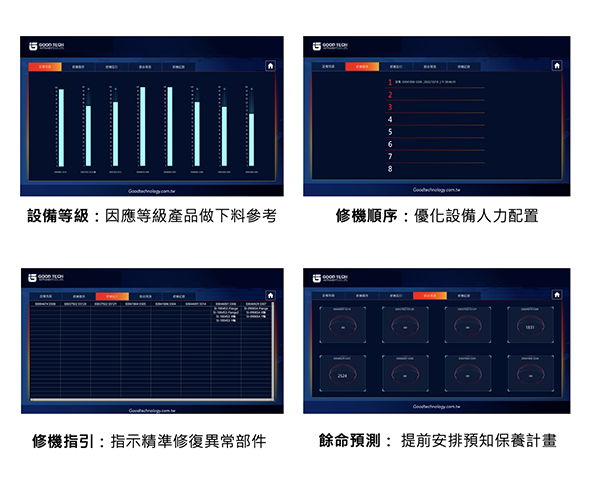

Làm thế nào để xác định thời điểm bảo trì dự đoán?

Cánh tay robot lớn phải vận hành ổn định trong thời gian dài, tránh lỗi hoặc dừng máy thường xuyên. Vận hành của robot không được gây đe dọa cho người vận hành và các thiết bị khác, đồng thời phải trang bị đầy đủ cơ chế dừng khẩn cấp và thiết bị an toàn. Việc thực hiện đúng bảo trì dự đoán là chìa khóa quan trọng đảm bảo độ tin cậy và ổn định của thiết bị, trong khi việc phán đoán thời điểm bảo trì và xử lý bất thường là khâu trọng yếu để đảm bảo hiệu suất và chất lượng sản xuất.

Cách thực hiện

Đưa ra quyết định chính xác, tối ưu hóa nhân lực

Hệ thống giám sát thông minh máy học VMS®-ML thực hiện giám sát và học đặc trưng cho các tín hiệu động khác nhau. Thông qua việc tích lũy và so sánh liên tục dữ liệu cùng đặc trưng nhận diện, hệ thống đưa ra hướng dẫn sửa chữa làm căn cứ lập lịch trình bảo trì cho người dùng.

Bên cạnh đó, thông qua AI dự đoán tuổi thọ còn lại (RUL) của thiết bị, giúp người dùng có thêm thời gian để chuẩn bị sớm cho công tác bảo trì.

Hệ thống giám sát thông minh máy học VMS®-ML

Dành cho việc giám sát động các loại thiết bị máy móc. Người dùng có thể thiết lập các quy tắc sức khỏe đơn giản, hệ thống sẽ tự học các chuyển động dựa trên dữ liệu tích lũy để đưa ra phân tích và phán đoán. Từ đó, doanh nghiệp có thể lập kế hoạch bảo trì dự đoán và hỗ trợ các nhà thiết kế tối ưu hóa quy trình thiết kế dây chuyền sản xuất.

Hệ thống giám sát thông minh VMS®-MLTrường hợp thực tế

Giám sát trạng thái cánh tay robot thời gian thực và đưa ra kết quả

Giám sát môi trường nhà máy

Lý do triển khai

Ảnh hưởng chất lượng quy trình và rủi ro an toàn lao động

Trong sản xuất ô tô, ngoài việc giảm thiểu tác động môi trường như phát thải CO2 hay bụi mịn, doanh nghiệp còn phải cung cấp môi trường làm việc an toàn cho nhân viên, chú trọng tính bền vững, giảm khí thải và thúc đẩy sử dụng năng lượng tái tạo.

Đảm bảo chất lượng môi trường tại khu vực làm việc

Tác động của chất lượng môi trường:

Ảnh hưởng của độ ẩm: Độ ẩm cao dễ gây rỉ sét, oxy hóa các bộ phận kim loại và làm ẩm linh kiện điện tử, ảnh hưởng đến hiệu suất và tuổi thọ sản phẩm.

Ảnh hưởng của bụi mịn (Particles): Trong quá trình phun sơn, bụi mịn bám vào bề mặt sơn sẽ làm giảm chất lượng hoàn thiện. Công nhân tiếp xúc lâu với nồng độ bụi cao cũng đối mặt với rủi ro sức khỏe.

Cách thực hiện

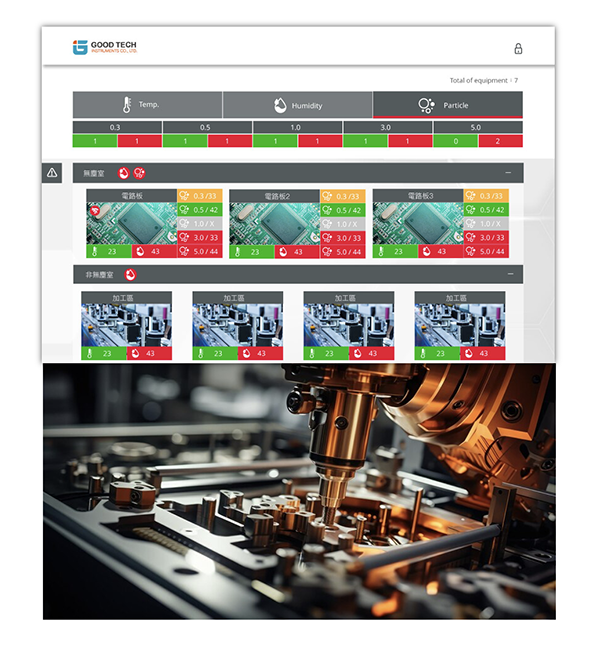

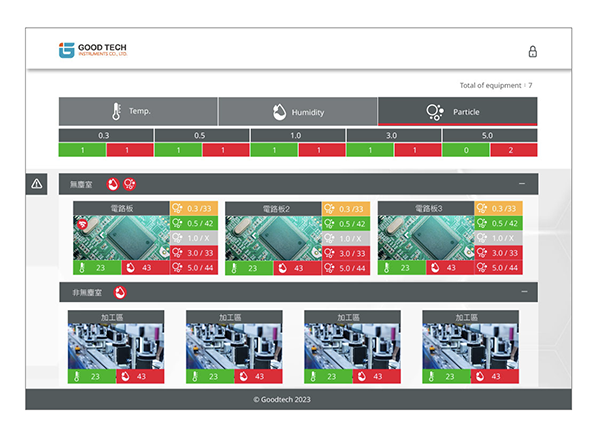

Giám sát thời gian thực, trực quan rõ ràng

Phù hợp giám sát dài hạn nhiệt độ, độ ẩm và bụi mịn (particles) trong mọi ngành công nghiệp. Hệ thống phân loại trạng thái dữ liệu bằng đèn màu và hiển thị tập trung tại màn hình chính: đèn xanh là bình thường, đèn cam là cảnh báo (ngưỡng 1), đèn đỏ là bất thường (ngưỡng 2), đèn xám là không giám sát. Người dùng có thể chuyển đổi nhanh giữa các tab để kiểm tra chất lượng trạng thái hiện tại.

Envir-IoT - Mạng lưới vạn vật nhân tố môi trường

Envir-IoT chủ yếu được sử dụng để giám sát các thông số môi trường khác nhau, tránh việc các nhân tố môi trường quá cao hoặc quá thấp dẫn đến sản phẩm lỗi trong quy trình sản xuất hoặc gây bất thường cho thiết bị.

Envir-IoT Mạng lưới nhân tố môi trườngLý do triển khai

Xu hướng quốc tế: Tiết kiệm năng lượng & Giảm carbon

Kiểm soát chi phí:

Điện năng là chi phí vận hành quan trọng. Thông qua quản lý điện năng, doanh nghiệp có thể giảm chi phí năng lượng và chi tiêu thuế carbon.

Bảo vệ môi trường:

Tiêu thụ năng lượng ảnh hưởng lớn đến môi trường, đặc biệt là phát thải CO2. Quản lý điện năng giúp giảm tiêu thụ và hạ thấp lượng phát thải carbon.

Nâng cao hiệu suất:

Quản lý điện năng đảm bảo cơ sở hạ tầng và thiết bị vận hành hiệu quả, giảm thiểu hỏng hóc và nhu cầu bảo trì.

Cung ứng ổn định:

Quản lý điện năng hợp lý giúp đảm bảo cung cấp điện ổn định, tránh mất điện và gián đoạn sản xuất đối với các thiết bị then chốt.

Tuân thủ pháp lý:

Quản lý điện năng đảm bảo doanh nghiệp tuân thủ các quy định về hiệu quả năng lượng và bảo vệ môi trường, tránh các khoản phạt pháp lý.

Đổi mới công nghệ:

Hệ thống tận dụng công nghệ hiện đại (phân tích dữ liệu, AI) để giúp doanh nghiệp duy trì lợi thế cạnh tranh trên thị trường.

Vấn đề tồn tại

Nhiều hạng mục thiết lập, khó thao tác?

Sản xuất ô tô là quy trình tự động hóa cao, dẫn đến có quá nhiều hệ thống giám sát khác nhau trong nhà máy. Mỗi hệ thống lại có cách vận hành riêng, gây khó khăn trong việc tích hợp dữ liệu và tạo gánh nặng cho nhân viên khi bàn giao công việc. Sự phức tạp này khiến việc duy trì công tác giám sát thực tế trở nên khó khăn.

Cách thực hiện

Thao tác đơn giản, tập trung vào thứ bạn cần

Các hệ thống IoT của Good Tech loại bỏ những thông tin thừa thãi. Thông qua tính năng tính toán tại biên (Edge Computing), các đại lượng vật lý được chuyển đổi trực tiếp thành hạng mục giám sát thiết yếu.

Không có các điều kiện thiết lập rườm rà, chúng tôi giúp người dùng giảm bớt gánh nặng quản lý. Hệ thống không yêu cầu kỹ năng lập trình, có thể làm chủ chỉ sau chưa đầy một giờ đào tạo và sử dụng được ngay sau khi lắp đặt. Dữ liệu cũng có thể được đưa vào trung tâm điều hành (War Room) để quản lý tập trung.

Vấn đề tồn tại

Cần bổ sung thêm điểm giám sát cho nhà máy hoặc dây chuyền?

Nhà máy sản xuất ô tô luôn phải cải tiến không ngừng để đáp ứng nhu cầu thời đại và các quy định pháp lý mới. Do đó, các hạng mục giám sát thường xuyên có sự thay đổi, đòi hỏi hệ thống phải có khả năng mở rộng linh hoạt thay vì cố định một chỗ.

Cách thực hiện

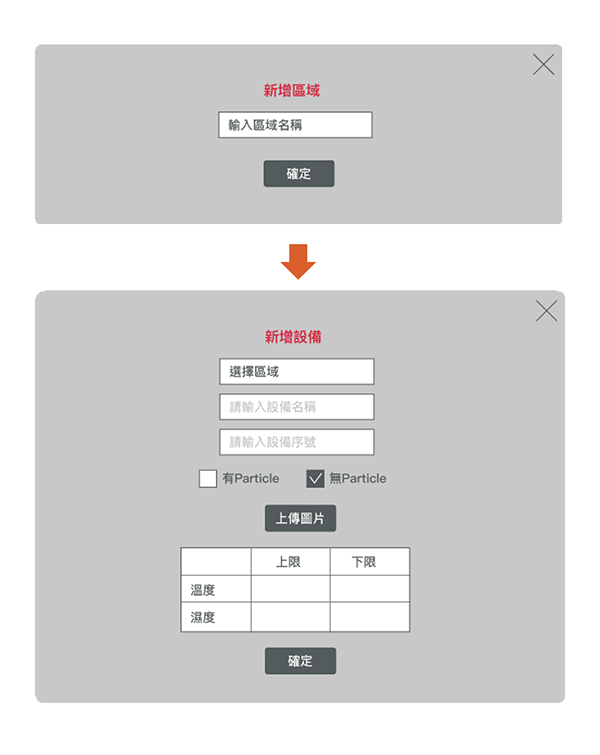

Cấu trúc linh hoạt, phù hợp mở rộng từng bước

Mạng lưới IoT của Good Tech sử dụng phương pháp đo không xâm nhập và sở hữu cấu trúc mở rộng độc đáo. Người dùng có thể phân loại theo quy hoạch nhà máy, tự đặt tên khu vực. Khi cần thêm điểm giám sát, chỉ cần lắp đặt thêm module tương ứng. Mỗi điểm đều có thể tự đặt tên và tải lên hình ảnh thực tế, giúp việc vận hành trở nên trực quan hơn.

Vấn đề tồn tại

Hạn chế của thiết bị giám sát, không thể theo dõi mọi lúc?

Cấp quản lý cần xem biểu đồ dữ liệu và báo cáo mọi lúc để tăng tính minh bạch và khoa học trong việc ra quyết định. Do đó, khả năng giám sát qua điện thoại hoặc các thiết bị khác ngay cả khi không có mặt tại nhà máy sẽ giúp tăng tính linh hoạt, thích ứng tốt với các kế hoạch sản xuất và nhu cầu thị trường thay đổi liên tục.

Cách thực hiện

Tăng tính linh hoạt, làm chủ mọi nơi mọi lúc

Mạng lưới giám sát của Good Tech có thể trực quan hóa dữ liệu sản xuất và môi trường theo thời gian thực. Hệ thống tích hợp tính năng xem qua WEB với thiết kế phản hồi (Responsive), thông qua mạng nội bộ (Intranet) không giới hạn số người đăng nhập. Chỉ cần kết nối IP tĩnh nội bộ và mở trình duyệt là có thể xem trạng thái thiết bị. Hệ thống hỗ trợ iOS, Android và Windows, tương thích với nhiều kích thước màn hình và thiết bị thông minh, giúp người dùng giám sát tiện lợi ngay trên điện thoại di động.

Vấn đề tồn tại

Quá nhiều nhà cung cấp hệ thống giám sát, khó thống nhất?

Trong nhà máy có hàng trăm loại thiết bị và cũng có bấy nhiêu hệ thống giám sát. Các dữ liệu từ mạng lưới IoT của Good Tech có thể tải lên hệ thống quản lý của bên thứ ba như: ERP, MES, CRM... hoặc tích hợp trực tiếp vào IIoT Dashboard của Good Tech. Khi máy móc xảy ra sự cố, người dùng có thể kiểm tra ngay lập tức, báo cáo kịp thời và rút ngắn thời gian phản ứng, giúp việc quản lý nhà máy trở nên dễ dàng hơn.

Hệ thống quản lý điện năng thông minh EMS

EMS có khả năng thu thập và phân tích dữ liệu sử dụng điện năng theo thời gian thực, cung cấp cái nhìn toàn diện về mức tiêu thụ điện. Thông qua các dữ liệu này, nhà quản lý có thể tìm ra nguồn gốc của sự lãng phí điện năng và thiết lập các biện pháp tiết kiệm năng lượng mục tiêu.

Hệ thống quản lý điện năng thông minh EMSTrường hợp thực tế

Giám sát môi trường nhà máy sản xuất linh kiện chính xác

Vấn đề: Sự bám dính của bụi mịn trong quá trình sản xuất sẽ gây nhiễu hoạt động của linh kiện điện tử. Sự thay đổi nhiệt độ nhanh chóng có thể dẫn đến giãn nở nhiệt không đồng đều, ảnh hưởng đến độ ổn định kích thước của thiết bị. Độ ẩm cao có thể gây ngưng tụ hơi nước trên bề mặt sản phẩm, làm giảm hiệu suất vận hành.

Giải pháp: Đảm bảo an toàn môi trường sản xuất

Sử dụng cảm biến bụi mịn độ nhạy cao và cảm biến nhiệt ẩm không xâm nhập, được phân loại và quy hoạch theo nhu cầu thực tế của nhà máy. Ngoài ra, hệ thống còn trang bị tính năng ngưỡng kép (trên và dưới). Với việc thiết lập ngưỡng cảnh báo đầu tiên, hệ thống sẽ phát tín hiệu sớm để người dùng có thể lên kế hoạch kiểm tra trước, tránh để xảy ra tình trạng báo động đỏ bất thường.

Hiệu quả:

Hệ thống có khả năng bắt kịp thời các tín hiệu bất thường và đưa ra cảnh báo nhắc nhở, đáp ứng các yêu cầu pháp lý và đảm bảo quy trình sản xuất được thực hiện trong môi trường kiểm soát nghiêm ngặt.