汽車製造製程智慧監測

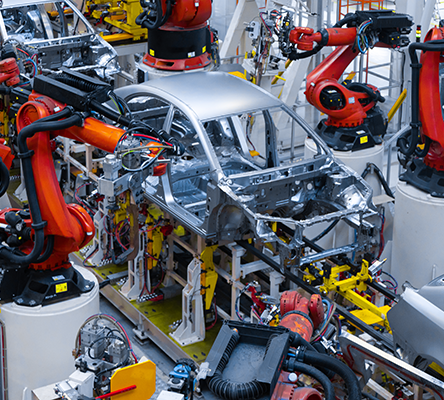

解決方案|汽車製造製程智慧監測汽車的生產流程是一種具有複雜的生產步驟並需要倚靠系統統整結合人為經驗及設備自動化的智能生產線,大致上會經過五大工藝,每一道都是很複雜龐大的工業生產過程。

導入理由

確保汽車製造生產流程的無縫銜接

衝壓→焊接→塗裝→總裝→檢測

五大工藝簡單說明,衝壓:將金屬鋼板裁剪衝壓生產成各種不同用處形狀的部件。焊接:由自動焊接手臂,將各類部件焊接組裝成車身。塗裝:對車身部件噴塗烤漆,達到防鏽、美觀的步驟。總裝:將所有車身、引擎、輪胎、儀表板、內裝等部件組裝完整。檢測:在各種模擬狀況下進行檢測試車,以確保出廠車輛的安全及質量。

為了確保每個步驟的效率、精度以及品質,現代汽車生產線越來越依賴智能化和自動化系統。透過監測系統,可以在生產過程中即時進行質量檢測,確保每個工序的結果符合標準,減少次品率,提升產品的最終質量,並且系統可以及時偵測異常狀況,減少人為錯誤的風險,同時提升生產安全性。

此外,藉由數據累積,甚至可以預測可能出現的設備故障或磨損,提前進行維護,避免突發性故障導致生產線停擺,這有助於降低維修成本及停機時間,實現生產流程的無縫銜接。

如何執行

確保每個工序的結果符合標準,減少次品率

透過監測系統累積大量生產數據,這些數據可供企業分析,發現生產過程中的瓶頸或優化空間,從而持續改進生產流程。通過數據驅動的決策,企業可以更有效地分配資源,提升生產的靈活性與反應速度,應對市場需求變化。

自動焊接產線製程監測

導入理由

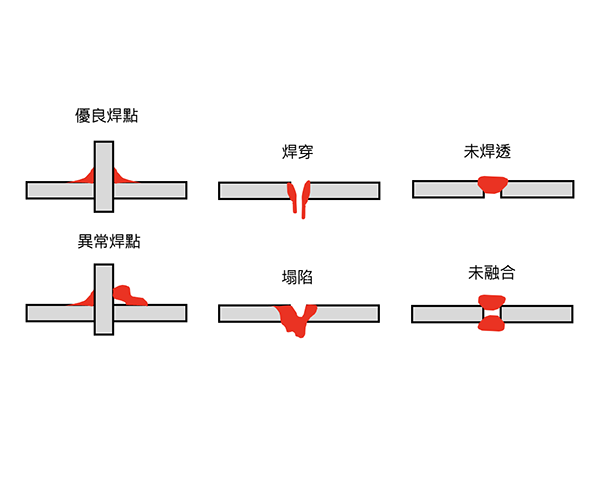

電焊異常,危害後續結構

影響焊接品質的原因有很多,過快的焊接速度可能使金屬無法充分融化和連接,而過慢可能導致過度加熱和變形。錯誤的電流和電壓設定可能導致焊接不均勻,並且可能增加焊點虛焊或缺陷的風險。這些缺陷會影響焊接質量和零件裝配精度,可能需要重新調整或返工,嚴重的話還會降低焊接接頭的強度和耐久性,可能導致零件在使用過程中失效,影響車輛的安全性和可靠性。

在焊接過程中常見會發生的問題:

・咬邊:焊槍角度位置不對等。

・撞槍:部件組裝發生偏差或焊槍的TCP不準確。

・斷焊:焊接細縫不連續。

・焊偏:焊接位置不對或焊槍尋找時發生問題等。

・未熔合:焊接金屬與母材或層間未完全熔合。

・穿燒:焊接過程中過度加熱,導致母材穿孔。

執行痛點

工作環境不佳導致缺工?

電焊工作除了需要熟練的技術外,工作內容通常重複性高、人工進料動作單調,此外,工作環境常在高溫、高噪音、煙霧和有害氣體的環境下進行。因此,產生作業人員不易聘任。

如何執行

自動化流程導入,降低人力資源

透過VMS®-ML 機器學習智能監控系統自動化監測進行製程管理,根據設備作動過程的訊號了解產品的電焊品質,標準化流程及產品品質,可有效降低人力資源及工廠運營成本,實現工業零組件生產中的科學化管理。

執行痛點

人工檢驗方式,造成品質不一?

人工檢驗方式在大批量生產中,會降低整體生產效率。而檢驗員長時間進行高強度的觀察和操作,也容易導致疲勞和注意力下降,進而影響檢測結果的準確性。一些焊接缺陷,如內部裂紋或微小氣孔,可能無法通過外觀檢查發現,影響最終產品的質量和可靠性。

如何執行

數據化替代人工,確保產品一致性

利用VMS®-ML 機器學習智能監控系統數據來記錄和追蹤,可以有效減少人工檢驗的不足,提高檢測的一致性和可追溯性,保障最終產品的質量和可靠性。

執行痛點

手臂動作複雜,監測困難?

電焊手臂動作多樣且機構組成複雜,要執行監測時,除了在部署安裝感測器上造成困難外,各式手臂機台更有不同的製造廠商,機台數據資料皆由第三方設備商管理,造成機台交握上的困難。

如何執行

無需機台交握,安裝即可執行監測

利用VMS®-ML 機器學習智能監控系統不需做機台交握、非侵入式量測方式,真正實現PLUG & IN。

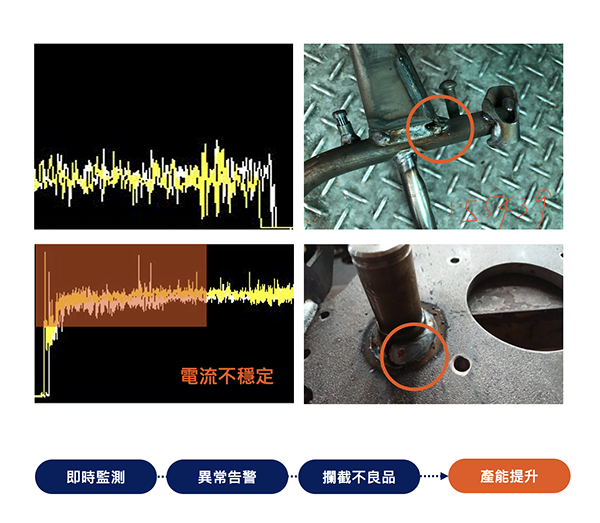

只需一顆依據製程關鍵監測指標相關的物理量感測器,如:電焊手臂使用電流鉤錶,標定電流點位,即可開始監測焊接手臂的電流、電壓來掌控焊接製程中最大的變因。

VMS®-ML 機器學習智能監控系統

針對各式機械設備的動態監測,使用者透過簡單建立健康規範,系統學習動作依照所累積的數據統計進而做出分析判斷,產業進而可訂立預知保養計畫並有助於設計者優化產線設計流程。

VMS®-ML 機器學習智能監控系統執行案例

汽車鈑金 熔接品質

問題:如果熔接不充分或存在缺陷,導致連接在應力下斷裂或變形,危害結構的穩定性和耐久性。

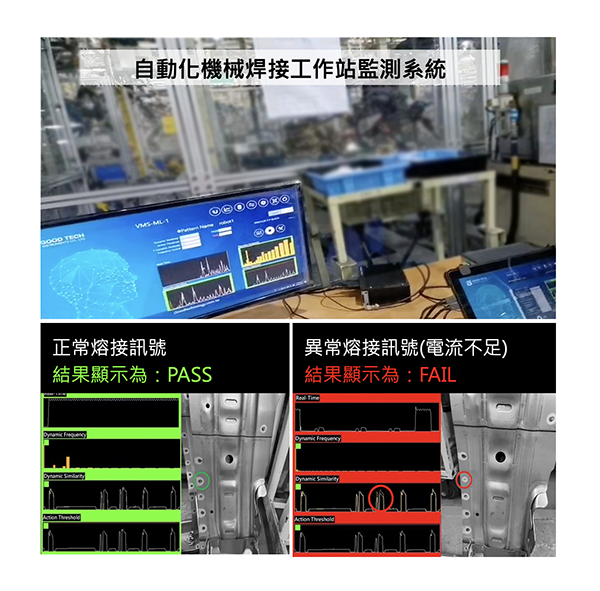

解決:比對電流訊號, 自動判定熔接品質

鈑金熔接由自動焊接手臂將各類部件焊接組裝成車身。本計劃導入VMS-ML 安裝至工作站,根據電焊手臂特性使用電流鉤錶,標定電流點位。系統快速學習正確的製程流程規範,並且自動識別追蹤訊號。透過比對電流訊號,系統自動判定熔接品質是否良好。

效益結果:

系統能夠及時抓取異常訊號,及時攔截並告警提示,避免了人為錯誤的判斷。幫助使用者了解產線狀態並即時處理,提高產線產品品質。

電著塗裝產線製程監測

導入理由

泵浦異常,污染工件表面

電著塗裝主要有四個流程:預處理、電泳塗裝、沖洗、烘烤固化等。能夠為汽車鈑金進行防鏽塗料、光面處理,需要藉由大量的泵浦設備抽取水溶性塗料或蒸餾水,進行預清理、除油、水洗、除鏽、中和、磷化等等的水循環過濾清洗的工序。

當泵浦發生異常時:

如:內部軸承或葉輪損壞、液體中雜質堵塞過濾器或電機線圈燒毀等,可能會導致液體中雜質未被有效過濾、液體濃度和溫度分佈不均,污染工件表面,影響生產效益及後續塗裝效果。

執行痛點

大量泵浦,造成巡檢困難?

泵浦數量眾多,不但位置範圍廣、數量多,光是量測這些設備(抽風機、壓縮機、高壓等馬達、真空泵浦等)就常耗費過多時間,巡檢更是費力。

如何執行

線上監測取代人力巡檢,彈性新增架構

可利用 RM-IoT線上監測系統 取代人力巡檢,系統能夠在設備發生異常時即時發送告警,通知使用者。

實現連續性的資料採集,讓設備工程師空出雙手專注實現在他們真正的價值。特殊的彈性新增架構,用戶建置點位可依預算逐步新增。用戶還可依據不同區域、設備不同重要程度做劃分管理。

執行痛點

不清楚設備狀態,導致無預警停機?

泵浦的無預警停機,可能會導致預處理液體濃度和溫度分佈不均,影響脫脂、酸洗、中和和磷化效果,影響塗層附著力和防腐性能,導致預處理液體供應中斷,使得生產線不得不停止運行,影響生產效率。

如何執行

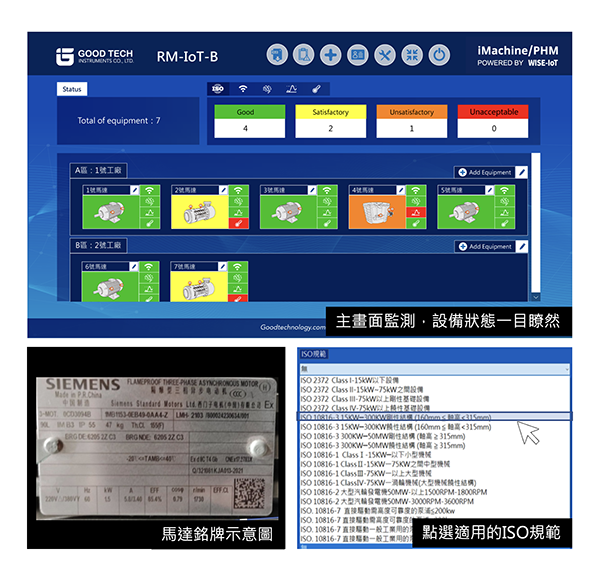

套用規範快速了解設備狀態

RM-IoT線上監測系統 內建 ISO 規範,用戶無需背表,只需依照馬達輸出範圍,套用適用規範即可。

軟體並以燈號顏色區別設備狀態:優良、正常、警告、危險,幫助落實預測行維護,避免設備無預警停機。

執行痛點

ISO規範不符使用?

ISO 規範適用於廠區大部分轉子設備,而當ISO規範已不符使用需求時,用戶可自行訂立閥值管理或依照設備商提供的參數設定門檻。能有效幫助用戶執行分級管理設備,也更精準管理設備狀態。

如何執行

自訂門檻與AI 預測衰退

此外, RM-IoT線上監測系統 綜合VRMS振動訊號等特徵數據累積,透過AI演算交叉比對,進行預兆診斷。7天AI預測設備老化衰退程度,代替人為判斷頻譜煩惱,用戶可依照設備狀態排程規劃,提早維護進行備料,避開等待空窗期。 。

RM-IoT 線上監測系統

只要是設備,多半都有馬達,藉由馬達帶動而產生機械作動。因此,廠區內佈滿大量的馬達、泵浦、壓縮機、空調機設備等,若能掌握轉子狀態,就能掌握 60-70% 的設備問題關鍵點。

RM-IoT 線上監測系統執行案例

冷卻水塔冰水機監測

問題:冰水機是各廠域的重要設備,且設備位在高處,不容易進行巡檢,且當設備故障時,容易產生工安問題。

解決:確保環境安全,節省佈線成本

RM-IoT 將感測器安裝於靠近培林位置,紀錄XYZ 軸的方向。採用LoRa 低功耗傳輸特性, LoRa 傳輸距離約 300~800 公尺,可自行設定傳送數據時間。額外選配隨身監看的應用功能,可以結合手機、平板,不限登入人數和位置,實現 24/7 實時資產性能監控和狀態分析,當設備異常時,發送告警通知,以便適時採取糾正措施。

效益結果:

替代巡檢方式,保護員工安全、 RM-IOT 的彈性化設計可逐次擴增點位,無線的優勢也大幅降低佈線及配管施工成本,並節省廠區佈線空間。

總裝產線製程監測

導入理由

手臂異常,造成損失

目前全球汽車製造中大約有70%以上的產線使用自動化機械手臂,其中利用大量且體積龐大的機械手臂進行搬運、組裝、清洗、焊接等工作,可以更高速、安全、準確、重複的處理各種不易人工處理的繁重工作。

當手臂發生故障時發生的問題:

但是,機器不會說話,若不能確保手臂品質,當手臂發生故障時,例如:撞機、機械原因損壞、電源供電不穩等。手臂與其他設備或工件發生碰撞,造成損壞或卡住,或是供電不穩定、斷電,將影響手臂正常運行。這些情況不但會使設備維修或更換的成本增加,導致生產中斷及經濟上的損失,甚至還有可能會有工安上的疑慮。

執行痛點

起停瞬間振幅很大,容易誤判?

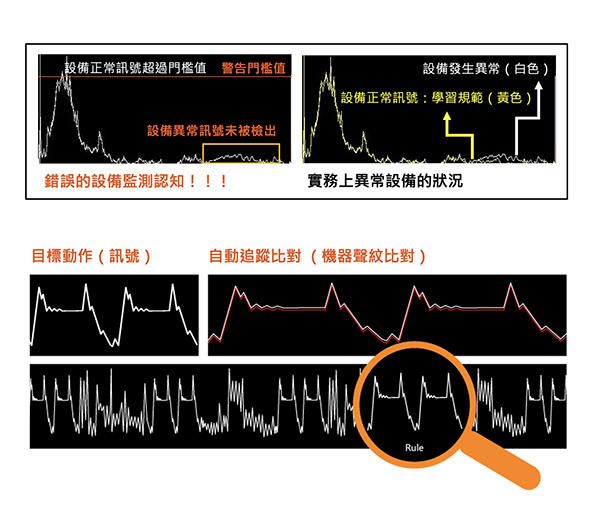

大型機械手臂的運轉動作極為複雜,除了在起停瞬間振幅很大外,運轉中正常訊號及異常訊號常常會交錯在一起,若是以數值高低當作異常訊號門檻,就會導致誤判。

如何執行

建立規範,自動追蹤識別判分

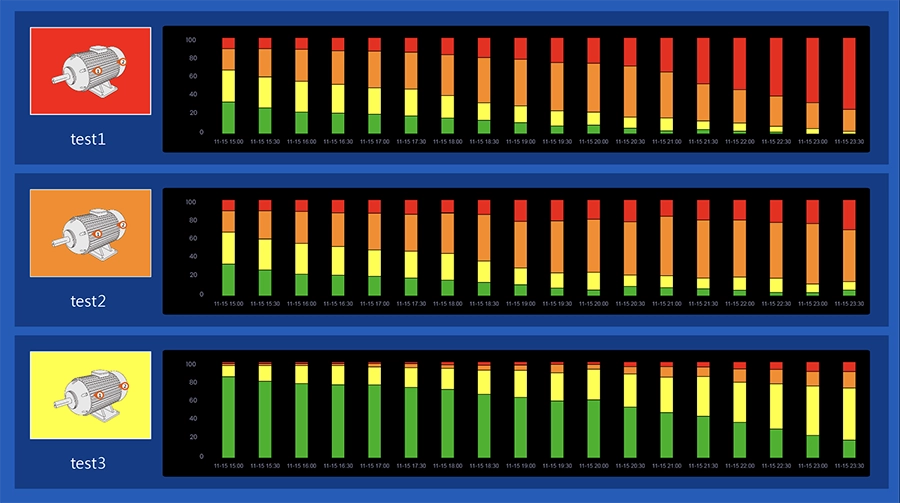

透過VMS®-ML 機器學習智能監控系統自動追蹤識別技術,根據不同的製造模式套用不同的學習規範,實現真正量身定做的門檻監測。

並且在即時監測訊號中,自動偵測標定過的目標訊號。即使製造過程機械動作有發生異常或是有其他外在干擾,系統依然能夠正確判別數據訊號是否為同一組週期動作,並給予判分及結果。

執行痛點

大型手臂種類繁多,難以監測?

大型機械手臂在汽車製造上負責多種製程工作,不同的製程會有不同的監測需求,或是相同產線上有多種不同的機械手臂,而維護機台的工程師就需要熟悉各種監測軟體。

如何執行

依照需求搭配,一套可適用多台

利用VMS®-ML 機器學習智能監控系統是專為各種週期性生產設備所設計的監測系統。可依照需求搭配多通道版本,一套系統即可監測多台設備。

系統將透過演算法將重要的結果以最簡單的紅綠燈及分數的呈現。內層保留各式數據分數及特徵圖,及提供多組規範可供使用者自行設定套用。操作簡單且結果容易判讀。工程師透過簡單的教育訓練後,即可立即開始監測。

執行痛點

如何得知手臂異常的時間點?

大型機械手臂的動作複雜,手臂也通常需要執行多項任務,在每一道過程中都需要確保品質,若是手臂異常將可能導致組裝精度不足或焊接質量不佳、產品不達標,進而影響到下一道程序。

如何執行

了解異常時間點,確保動作順暢

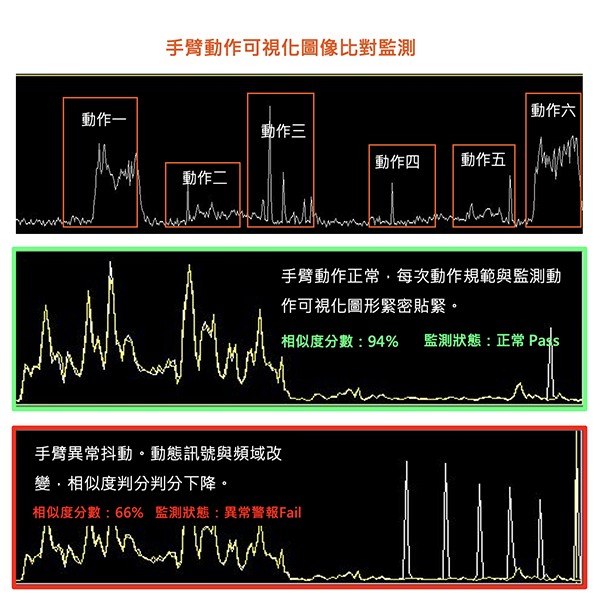

利用VMS®-ML 機器學習智能監控系統學習正確動作行為作為規範,並為各別動作進行監測與診斷,了解設備在哪一個動作出現異常或不穩定的狀態,提早進行預知保養。

藉由收集健康歷程趨勢,作為數據化保養計畫參考依據。並可在維修保養前後進行穩定度測試,確認維修品質、保養效果。

執行痛點

如何判斷預測性維護時機點?

大型機械手臂必須能長時間穩定運行,避免頻繁故障或停機,當手臂的運行應當不對操作員和其他設備構成威脅,配備必要的安全裝置和停機機制。正確的執行預測性維護是確保設備可靠性及穩定度的重要關鍵,而維護時機點判斷和異常處理是確保生產效率和質量的重要環節。

如何執行

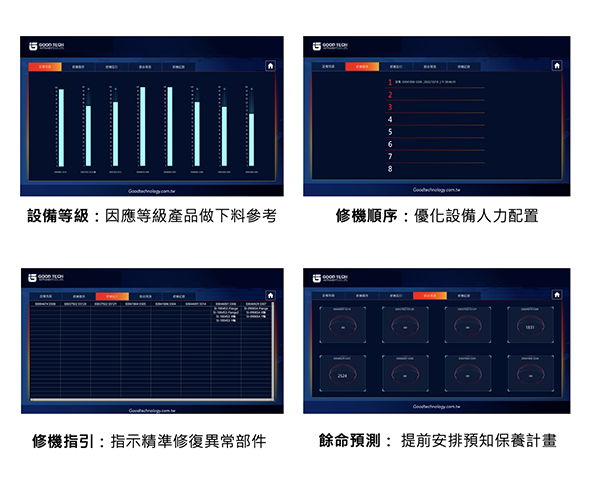

下最精準的決策,優化人力配置

VMS®-ML 機器學習智能監控系統系統針對不同的動態訊號進行監測與特徵學習,經由數據與特徵判別的不斷累積比對等等,列出修機指引提供給用戶維修排程的依據。

並且將透過AI 預測設備的餘命,讓使用者有更多時間能夠提早準備維護工作。

VMS®-ML 機器學習智能監控系統

針對各式機械設備的動態監測,使用者透過簡單建立健康規範,系統學習動作依照所累積的數據統計進而做出分析判斷,產業進而可訂立預知保養計畫並有助於設計者優化產線設計流程。

VMS®-ML 機器學習智能監控系統執行案例

手臂狀態即時監測並給予結果

廠區環境監測

導入理由

影響製程品質與工安疑慮

在汽車製造中除了要減少生產過程中可能造成的環境影響,如二氧化碳的排放或粉塵。另外還必須為員工提供安全的工作環境,持續關注產品的安全性和可持續性,減少排放廢氣,推動再生能源的使用。

確保工作區域的環境質量

環境質量影響:

溫度影響:焊接、沖壓等金屬加工過程,溫度會影響金屬的強度和延展性。固化和塗料的乾燥過程都需要精確的溫度控制。

濕度影響:高濕度環境容易導致金屬部件生銹和氧化、電子元件受潮,影響性能和壽命影響產品質量和使用壽命。

顆粒物影響:噴塗過程中,顆粒物附著在漆面上,將影響表面質量。長期暴露在高濃度顆粒物環境中的工人有健康疑慮。

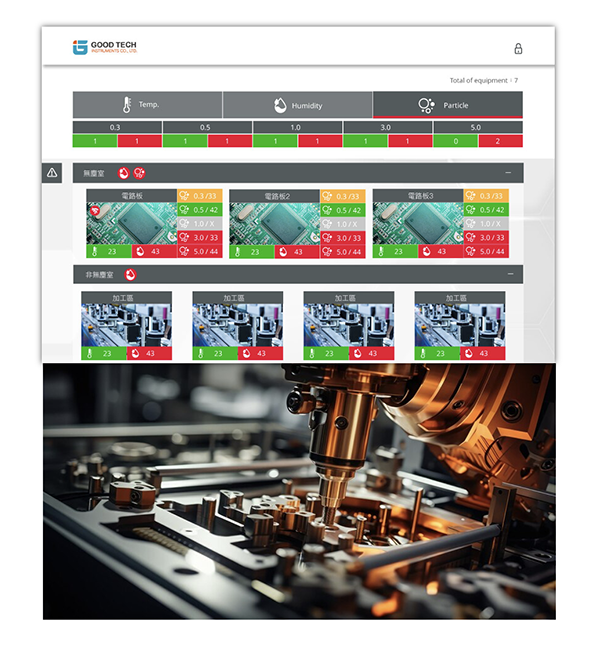

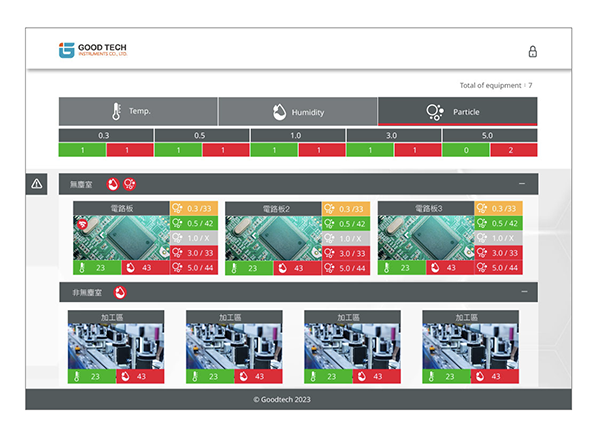

如何執行

即時監測狀態一目瞭然

適用於各式產業的溫、濕度、particles 長時間監測,系統以燈號區分所有數據狀態並統一顯示於主畫面,綠燈代表正常、橘燈代表警告(第一門檻) 、紅燈代表異常(第二門檻)、灰燈代表未執行監測。點選頁籤能夠快速切換查看目前狀態品質。

導入理由

國際趨勢 減碳節能

成本控制:

電能是運營的一個重要成本項目,通過電能管理,企業能夠降低能源成本、減少碳稅支出。

環保保護:

能源消耗對環境造成重大影響,特別是二氧化碳排放。管理電能有助於減少能耗、降低碳排。

效率提升:

電能管理有助於確保設施和設備的高效運作。優化設施的電能使用,減少故障和維修需求。

供應穩定:

合理的電能管理可以幫助確保供應穩定性,避免停電和生產中斷。對於關鍵設施,尤其重要。

法規遵循:

許多國家和地區都有能源效率和環保法規,電能管理可以確保企業遵守相關法規,避免罰款。

技術創新:

管理系統利用了現代技術,包括儀表、數據分析、自動化和人工智慧。幫助企業保持競爭力。

執行痛點

設定項目繁多,難以操作?

汽車製造屬於高度自動化製程,相對的,在廠區就會有諸多不同的監測系統,每套系統都有自己的操作方式及設定,除了數據難以整合外,遇到工作交接時,還會造成操作員的負擔。由於操作複雜,更因此造成人員無法落實監測工作。

如何執行

簡單操作,看你需要看的

固德的各式物聯網系統,沒有過多的不必要的資訊,除了將物理量透過邊緣運算,轉為使用者實際需要監測的項目外。

沒有過多瑣碎的設定條件,幫助使用者減輕工作負擔輕鬆管理,無需撰寫編程技術,平均教育訓練一小時內即可上手,裝機即可開始使用。數據也可另外導入中央戰情室共同管理。

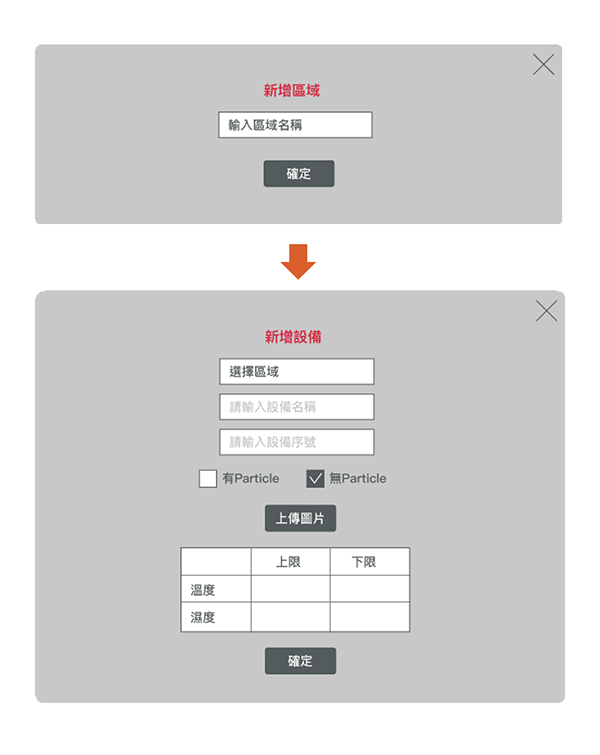

執行痛點

廠區或產線需要額外新增點位?

汽車製造廠順應時代的變化需求,需要不斷的推陳出新,或是因應法規廠區會有不同的監測條件。因此監測項目也多少會有增減,監測要能夠彈性擴展,因此無法一步到位。

如何執行

彈性架構,適合逐步擴展

固德的監測物聯網,都採用非侵入式量測方式,並具備獨特彈性新增的架構,使用者可依照廠區規劃分類,可自行設定區域名稱,而新增點位也只需要新增監測模組,並且每個點位皆可自行命名與上傳圖片,操作更直覺。

執行痛點

監測裝置的限制無法隨時監測?

管理人員需要隨時透過查看數據圖表和報告,提高決策的透明度和科學性。因此,即使不在廠區內,若能透過手機或其他裝置進行監測,提升管理的靈活性,就能夠適應多變的市場需求和生產計劃。

如何執行

提升靈活性,隨時隨地掌握

固德的監測物聯網可以將生產數據和環境數據實時可視化,系統附加響應式 WEB 查看功能,透過本地端內網,不限登入人數,只需連結固定 IP 內網,開啟瀏覽器即可查看設備狀態資訊,支援 iOS 、Android 及 Windows 作業系統,一套適用於多種螢幕尺寸及各式智慧型裝置,利用手機隨身攜帶更方便使用者實時監看。

執行痛點

監測系統廠商多種,難以統一?

廠區的設備百百種,監測系統也百百種。而固德的物聯網各式數據可上傳至第三方管理系統,如:ERP、MES、CRM等或整合至固德的IIoT Dashboard,機台發生問題時,能夠立即查看,即時回報問題,縮短反應時間,讓使用者更輕鬆管理廠區。

執行案例

精密零件製造廠區環境監測

問題:製造過程中微塵的附著將干擾電子元件的運作。溫度的快速變化可能導致設備中的熱膨脹不均勻,進而影響設備的尺寸穩定性。高濕度可能因起產品的表面水氣凝結,進而影響性能等等。

解決:確保製程環境的安全

使用非侵入式高感度微塵感測器與溫濕度感測器,並依照廠區需求自行分類規劃。此外,本系統還具備上下雙重閥值功能,藉由第一道閥值設定,系統發出告警,使用者可開始規劃或是提早排查,就能避免紅燈異常的出現。

效益結果:

系統能夠及時抓取異常訊號,並給予告警提示,滿足法規要求,確保製程在受控環境中進行。