Giám sát dập thông minh

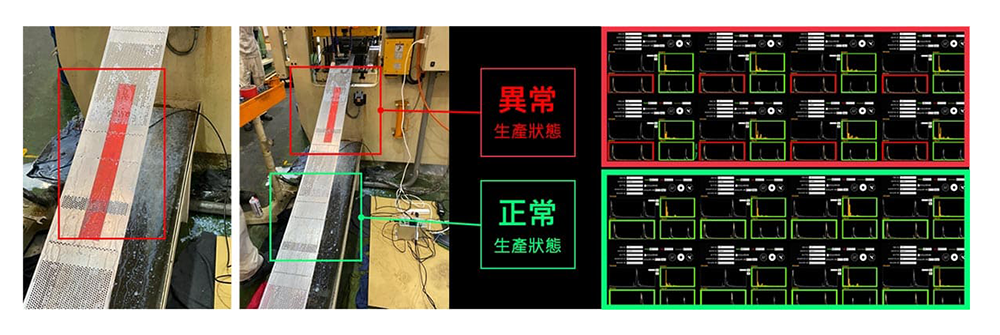

Giải pháp|Giám sát thông minh quy trình dậpTrong quy trình dập liên tục, mối quan hệ giữa "máy dập và khuôn mẫu" ảnh hưởng trực tiếp đến chất lượng sản phẩm. Chỉ cần một sai sót nhỏ ban đầu như khuôn lỗi, lệch vị trí hay gãy dao đều dẫn đến sự cố hàng loạt cho các công đoạn sau.

Lý do triển khai

Đảm bảo chất lượng khuôn

Ngăn chặn kịp thời hàng lỗi số lượng lớn

Quy trình dập tự động diễn ra với tốc độ rất nhanh. Một khi sự cố xảy ra — dù là do lỗi khuôn, vấn đề từ máy dập hay thiết kế dây chuyền — đều sẽ gây ra tổn thất nguyên vật liệu cực lớn và tăng chi phí sản xuất. Việc giám sát giúp phát hiện sớm các dấu hiệu bất thường, ngăn chặn tình trạng hiệu suất sụt giảm đột ngột và đảm bảo tính ổn định cho toàn bộ quy trình sản xuất.

Triết lý cốt lõi

Giải pháp hiệu quả và nhanh chóng hơn!

・Tự động hóa ・Vận hành không người ・Thiết bị thông minh

Dữ liệu lớn

Học máy

Trí tuệ nhân tạo (AI)

Dữ liệu khoa học

Loại bỏ lỗi

do con người

Tính toán biên

Phân tích sâu

Đào tạo AI

Tối ưu quy trình

Dự báo xu hướng

Tối ưu quyết định

Kiến trúc tích hợp

Dễ mở rộng

Tính thích ứng cao

Chủ động ngăn chặn hàng lỗi, thông minh hóa dây chuyền

Vấn đề

Khó khăn khi kết nối và trao đổi dữ liệu với thiết bị?

Máy dập có cấu trúc phức tạp, dữ liệu thường bị khóa bởi nhà sản xuất bên thứ ba, gây khó khăn cho việc đồng bộ và trích xuất thông tin. Làm sao để vượt qua rào cản này?

Giải pháp

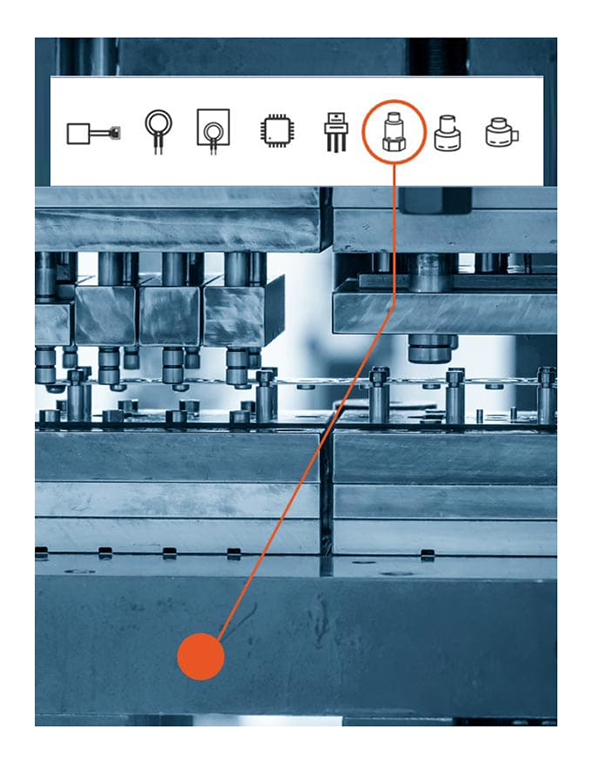

Đo lường không xâm nhập, không cần can thiệp hệ thống máy

Hệ thống OLVMS®-ML sử dụng phương thức đo không xâm nhập, thực hiện cơ chế PLUG & PLAY. Chỉ cần lắp đặt cảm biến vật lý tương ứng với chỉ số then chốt, hệ thống có thể lập tức giám sát chất lượng dây chuyền mà không cần can thiệp vào bộ điều khiển của máy.

Vấn đề

Tiêu chuẩn đánh giá không đồng nhất, làm sao số hóa dữ liệu?

Việc kiểm tra thủ công dựa trên kinh nghiệm thường dẫn đến kết quả không nhất quán, khó phát hiện các lỗi nhỏ. Làm sao để thống nhất tiêu chuẩn kiểm tra?

Giải pháp

Loại bỏ yếu tố cảm tính, quản lý dữ liệu tập trung

Sử dụng VMS®-ML để học các quy chuẩn sản xuất đúng. Thuật toán sẽ chuyển đổi dữ liệu khoa học thành hệ thống đèn báo (xanh/đỏ) và thang điểm đơn giản, đảm bảo mọi thành phẩm đều đạt chuẩn chất lượng đồng nhất.

Vấn đề

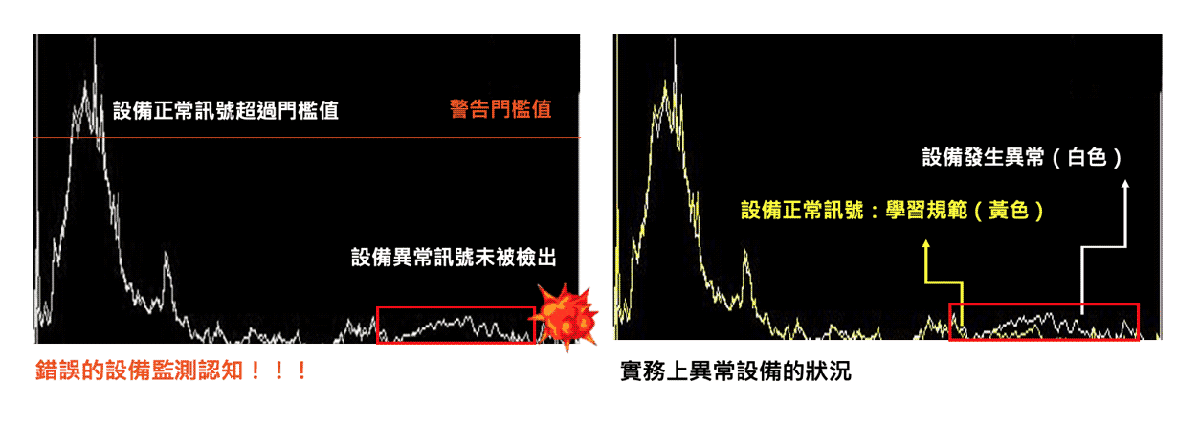

Chỉ dựa vào ngưỡng rung động tổng quát dễ gây báo động giả?

Quy trình dập thường có các xung tín hiệu mạnh xen kẽ giữa trạng thái bình thường và bất thường. Việc chỉ đặt một ngưỡng cảnh báo duy nhất là không đủ, vì cùng một khuôn mẫu nhưng thay đổi vật liệu hoặc tốc độ sẽ tạo ra các mô hình tín hiệu hoàn toàn khác nhau.

Giải pháp

Tự động nhận diện và truy vết mọi chuyển động từ đơn giản đến phức tạp

Hệ thống VMS®-ML tự động truy vết tín hiệu gia công mục tiêu, áp dụng các quy chuẩn học máy riêng biệt cho từng chế độ sản xuất. Ngay cả khi có nhiễu bên ngoài hoặc hành động cơ khí bất thường, công nghệ tự động nhận diện vẫn xác định chính xác dữ liệu theo chu kỳ để đưa ra kết quả và thang điểm tin cậy.

Vấn đề

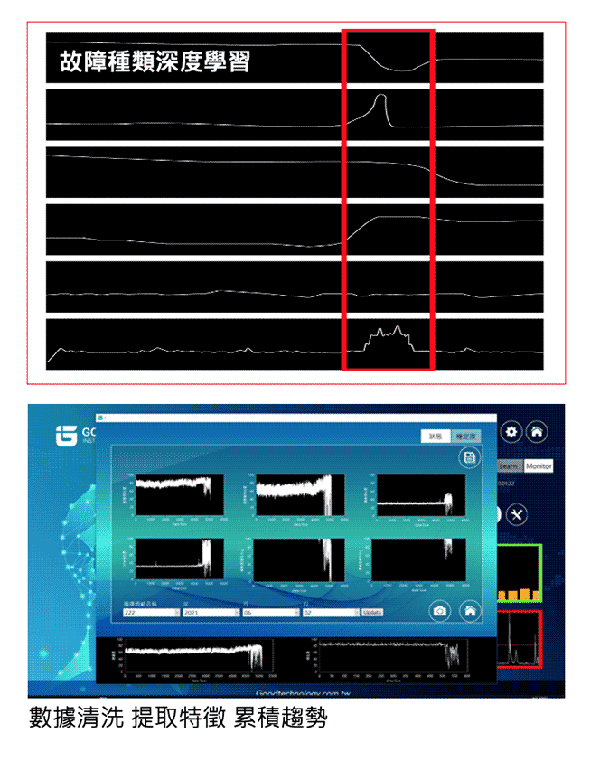

Thu thập dữ liệu quá lâu, chậm thấy được hiệu quả?

Việc triển khai thường mất nhiều thời gian chờ đợi sự cố xảy ra để lấy mẫu đặc trưng, gây chậm trễ trong việc chứng minh hiệu quả giám sát. Làm thế nào để rút ngắn quá trình này?

Giải pháp

Gán nhãn đặc trưng cơ khí, AI hóa công nghệ nhận diện

VMS®-ML học nhanh từ các tín hiệu chuẩn để thiết lập quy chuẩn ngay lập tức, cho phép phát hiện bất thường thời gian thực mà không cần chờ đợi thu thập dữ liệu dài hạn. Hệ thống cung cấp thông số AI hỗ trợ tối ưu hóa quy trình sản xuất và kiểm chứng thiết kế dựa trên dữ liệu gán nhãn khoa học.

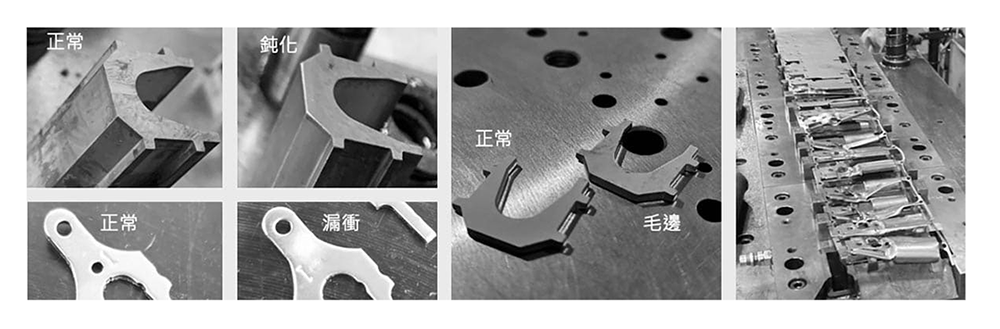

Vấn đề

Làm sao chủ động ngăn chặn hàng lỗi số lượng lớn?

Dây chuyền dập tự động có tốc độ rất cao. Những lỗi nhỏ như dao cùn gây bavia hoặc lệch vị trí khuôn sẽ lập tức tạo ra lượng lớn phế phẩm. Làm thế nào để cảnh báo sớm và ngăn chặn triệt để?

Giải pháp

Loại bỏ lỗi nhỏ, làm chủ tình trạng thiết bị

Hệ tongue VMS®-ML có khả năng phát hiện những thay đổi cực nhỏ của thiết bị, dự báo xu hướng suy thoái và tuổi thọ máy. Thông qua kế hoạch bảo trì dự đoán, hệ thống giúp ngăn chặn sự cố bất ngờ, triệt tiêu việc phát sinh phế phẩm hàng loạt và kiểm soát hoàn toàn tình trạng máy trong tương lai.

Hệ thống giám sát thông minh VMS®-ML

・Số hóa kinh nghiệm con người, học nhanh chu kỳ chuyển động mục tiêu

・Tự động truy vết tín hiệu gia công và phân loại kết quả tức thì

・Tích hợp công nghệ nhận diện đặc trưng cơ khí và sự cố

Quy trình thực hiện

Giải pháp giám sát thông minh quy trình dập

Lợi ích triển khai

Tối ưu quyết định, giải quyết triệt để vấn đề

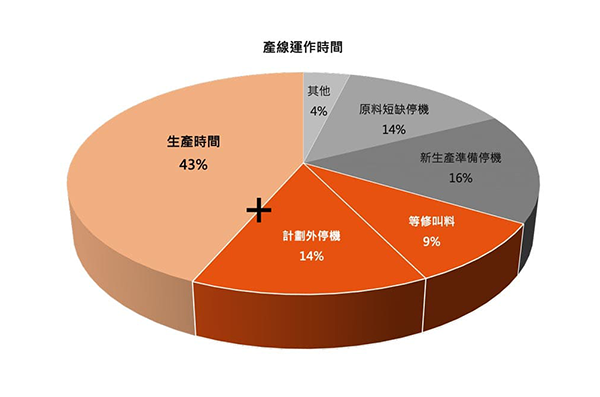

Tránh nhàn rỗi dây chuyền, tăng thời gian vận hành

Lập kế hoạch bảo trì dự đoán giúp quản lý dây chuyền hiệu quả, loại bỏ thời gian dừng máy ngoài ý muốn và chờ đợi vật tư. Thời gian sử dụng hữu ích của dây chuyền tăng thêm đến 23%.

Hiệu quả: Sắp xếp sản xuất tối ưu

Phòng bệnh hơn chữa bệnh, tránh tổn thất lớn

Dự báo sớm hư hỏng ngay từ các chỉ số bất thường đầu tiên để chủ động sửa chữa. Giảm thiểu nguy cơ dừng máy đột ngột hoặc hư hỏng nghiêm trọng lên đến 95%.

Hiệu quả: Giảm hao mòn và khấu hao