Khi chip gặp sự cố thiết bị tại trạm, làm thế nào để tránh tổn thất lớn hơn?

Thực tế giám sát|Khi chip gặp sự cố thiết bị tại trạm, làm thế nào để tránh tổn thất lớn hơn?Quy trình đóng gói wafer có độ phức tạp và độ chính xác rất cao. Khi trong quá trình sản xuất, trạm công đoạn xuất hiện rung động bất thường, làm thế nào để dừng kịp thời nhằm tránh tổn thất cho dây chuyền sản xuất?

Chẩn đoán giám sát trong đóng gói

Công nghệ Flip Chip

Còn được gọi là “đóng gói lật chip”, là một trong những công nghệ đóng gói bán dẫn phổ biến. Công nghệ Flip Chip thực hiện bằng cách tạo các bump (凸块) tại các điểm kết nối trên chip, sau đó lật ngược chip để các bump này kết nối trực tiếp với substrate (đế mạch), từ đó hình thành liên kết điện và cơ học.

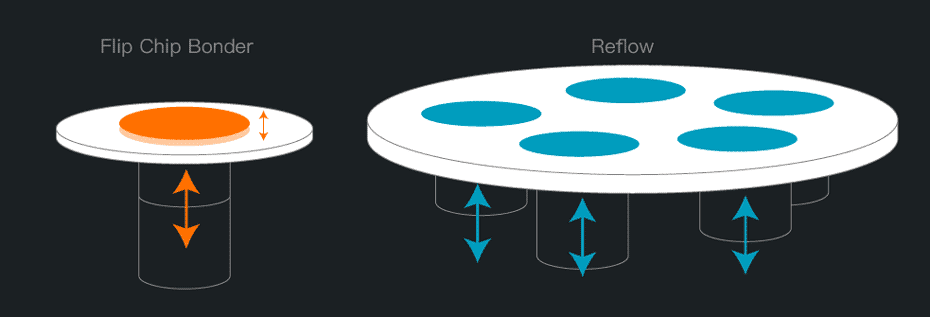

Trong quá trình chip đi qua các trạm Flip Chip Bonder và Reflow, nếu xảy ra sự cố thiết bị đột ngột hoặc rung động bất thường mà không có cảnh báo trước, sẽ dẫn đến tỷ lệ lỗi sản phẩm gia tăng. Vì vậy, nhà máy cần có khả năng phát hiện và chặn tín hiệu bất thường một cách chính xác, nhằm tránh các vấn đề lan rộng như giảm yield sản phẩm và dừng dây chuyền sản xuất ngoài kế hoạch.

Giải pháp và mô tả giám sát

Hệ thống giám sát động VMS-M14

Đối với sự cố dừng máy không báo trước:

Hệ thống giúp nắm bắt tình trạng thiết bị và giám sát theo thời gian thực. Khi phát sinh bất thường, hệ thống sẽ phát tín hiệu cảnh báo và kích hoạt cơ chế dừng dây chuyền, nhằm tránh những tổn thất lớn hơn ở các công đoạn phía sau.

Đối với tầm nhìn tự động hóa – thông minh hóa:

Thông qua biểu đồ xu hướng và dữ liệu tham chiếu, hệ thống hỗ trợ xây dựng kế hoạch bảo trì dự đoán (Predictive Maintenance), tránh thực hiện bảo dưỡng vào những thời điểm không phù hợp.

Vị trí và phương pháp giám sát:

Giám sát rung động phát sinh trong quá trình máy Reflow sử dụng xy lanh (Cylinder) đẩy trục chính lên xuống, nhằm tránh tình trạng rung động biên độ lớn do lão hóa xy lanh hoặc sự cố trục chính, gây lệch vị trí khi chip và substrate được ghép nối.

Đồng thời, hệ thống cũng thực hiện giám sát chất lượng Stage của máy Flip Chip Bonder, nhằm ngăn chặn rung động quá mức do lão hóa thiết bị hoặc hỏng hóc cơ khí, dẫn đến sai lệch vị trí liên kết giữa chip và substrate.

Tình trạng đo lường

Ngưỡng rung động quyết định trạng thái vận hành

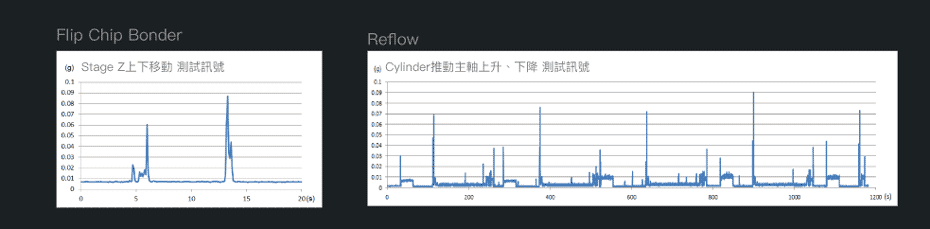

Để xác định thời điểm cần chặn tín hiệu, cảm biến được lắp đặt trước tại vị trí xy lanh (Cylinder) đẩy trục chính, nhằm đo giá trị rung động phát sinh trong quá trình trục nâng lên và hạ xuống. Các đặc trưng dạng sóng được số hóa thành dữ liệu định lượng và đưa vào cơ sở dữ liệu lớn (Big Data).

Người dùng có thể tự thiết lập ngưỡng rung động phù hợp. Khi giá trị rung động vượt quá ngưỡng đã cài đặt, hệ thống sẽ ngay lập tức ngắt tín hiệu vận hành, ngăn không cho các wafer phía sau tiếp tục chạy, từ đó tránh mở rộng tổn thất trên dây chuyền.

Thông qua việc tích lũy dữ liệu và thiết lập ngưỡng, người dùng có thể xây dựng biểu đồ xu hướng để nắm bắt tình trạng thiết bị theo thời gian, đồng thời sử dụng các kết quả này làm cơ sở tham chiếu cho việc thiết lập điểm bảo trì dự đoán (Predictive Maintenance) trong tương lai.

Kết luận đo lường

VMS-M14 là hệ thống giám sát thông minh được thiết kế chuyên biệt cho các thiết bị tổ hợp quy trình Die Bonder và Reflow trong công nghệ đóng gói 2.5D.

Trong công đoạn Flip Chip Bonding, hệ thống thực hiện giám sát chất lượng máy gắp đặt chip (Die Bonder) sau khi bôi keo và trong quá trình tiếp xúc, liên kết với vật liệu sản phẩm, nhằm ngăn ngừa hiện tượng lệch căn chỉnh do rung động bất thường gây ra bởi sự lão hóa thiết bị hoặc hư hỏng cơ khí.

Trong công đoạn Reflow, hệ thống tập trung giám sát giá trị rung động động học phát sinh tại các chuyển động đặc định khi xy lanh khí nén hoặc xy lanh điện đẩy bàn gia nhiệt lên và xuống.

Mục tiêu là tránh các sai lệch trong quá trình liên kết vật liệu – sản phẩm do rung động bất thường phát sinh từ sự lão hóa hoặc hư hỏng cơ cấu.

Khi giá trị rung động đo được vượt quá ngưỡng cài đặt trước, hệ thống sẽ ngay lập tức phát tín hiệu cảnh báo.

Ngoài ra, người dùng có thể theo dõi biểu đồ xu hướng để nắm bắt tình trạng thiết bị, đồng thời sử dụng dữ liệu này làm cơ sở thiết lập các điểm bảo trì dự đoán trong tương lai.