Thiếu áp suất khí ở máy chấm keo gây ra bất thường?

Kết quả giám sát|Thiếu áp suất khí ở máy chấm keo gây ra bất thường?Trong hệ thống chấm keo tự động, bơm khí nén (Air Pump) giữ vai trò then chốt. Keo được đưa từ thùng chứa đến van chấm nhờ áp suất khí ổn định do bơm cung cấp. Khi Air Pump hoạt động bình thường, keo được phân phối đều và chính xác lên bề mặt sản phẩm. Nếu xảy ra bất thường, chất lượng quy trình, tỷ lệ đạt và độ ổn định của thiết bị sẽ bị ảnh hưởng trực tiếp.

Nguyên lý hoạt động của bơm khí nén AIR PUMP

Bơm khí nén hoạt động dựa trên khí nén để điều khiển piston bên trong,

đẩy keo liên tục theo logic điều khiển đến van chấm keo.

Khí nén được kiểm soát bằng van điện từ để đóng/mở khí vào và khí xả,

kết hợp chuyển động qua lại của piston tạo ra quá trình hút và đẩy,

hoàn thành chu trình

“đẩy keo → mở van → chấm keo”.

Cấu trúc này tuy đơn giản nhưng phụ thuộc rất lớn vào độ ổn định áp suất

và tình trạng cơ khí của piston.

Chỉ cần mất cân bằng áp suất, piston bị kẹt hoặc rò rỉ khí,

dòng keo sẽ bị gián đoạn hoặc sai lệch,

từ đó ảnh hưởng đến chất lượng chấm keo.

Ảnh hưởng khi áp suất khí của máy chấm keo không đủ

Khi AIR PUMP hoạt động bất thường, chất lượng chấm keo sẽ bị ảnh hưởng ở các điểm chính sau:

1. Keo không đồng đều: Áp suất không ổn định làm lượng keo mỗi lần chấm khác nhau, gây thiếu keo hoặc tràn keo.

2. Đứt keo: Piston hoạt động không liên tục hoặc ma sát bên trong gây hiện tượng chấm keo bị gián đoạn.

3. Trễ chấm keo: Áp suất tăng chậm khiến keo ra muộn, làm lệch vị trí chấm.

4. Nhỏ giọt sau chấm: Hồi hút kém khiến đầu keo tiếp tục nhỏ giọt, gây bẩn sản phẩm hoặc thiết bị.

5. Tiếng ồn và quá nhiệt: Thiếu bôi trơn hoặc mài mòn cơ khí gây tiếng ồn bất thường và sinh nhiệt.

Mô tả giám sát

Hệ thống giám sát DB chấm keo

Giám sát lưu lượng khí cấp cho AIR PUMP bằng đồng hồ áp suất,

thu tín hiệu analog để theo dõi.

Hệ thống sử dụng tính toán biên tại chỗ để phân tích dạng sóng,

giá trị trung bình, cực đại và độ lệch chuẩn,

đặt ngưỡng trên/dưới và đồng thời truyền dữ liệu đặc trưng lên FDC

nhằm quản lý tình trạng vận hành AIR PUMP của từng máy.

Tình trạng đo lường

Đo AIR PUMP OFFLINE (Vị trí đo 1)

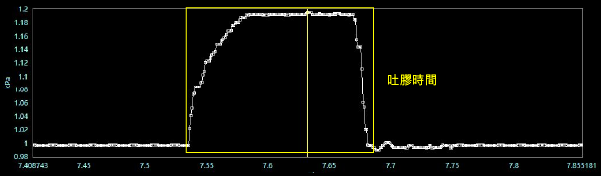

AIR PUMP thế hệ 1, kích hoạt chấm keo thủ công ~100ms, hồi hút chân không tối đa, áp suất chấm keo 100 kPa

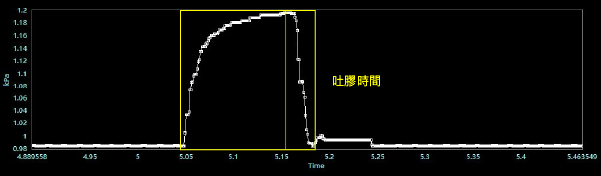

AIR PUMP thế hệ 2, thời gian chấm keo cài đặt 100ms, hồi hút chân không tối đa, áp suất chấm keo 100 kPa

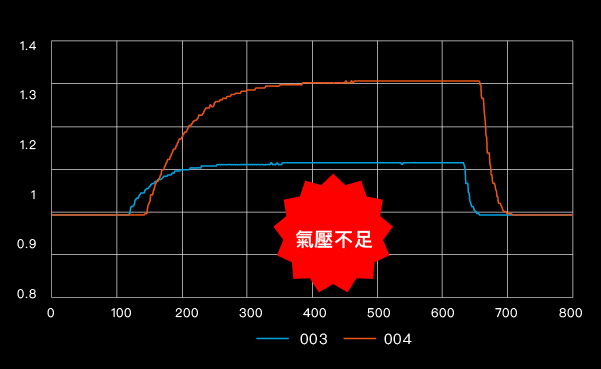

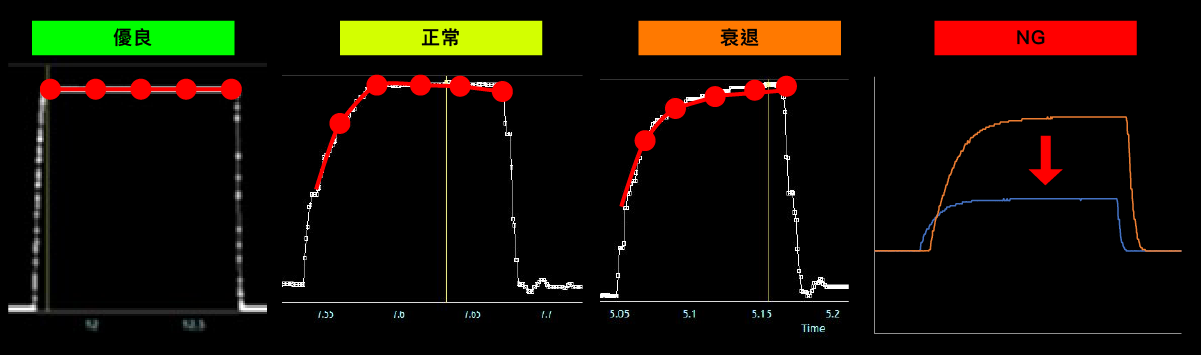

So sánh tín hiệu áp suất hoạt động của AIR PUMP

・Quản lý sai khác thời gian từ bắt đầu đến kết thúc chấm keo giữa các máy.

・Trạng thái chấm keo tối ưu là duy trì áp suất ổn định từ đầu đến cuối.

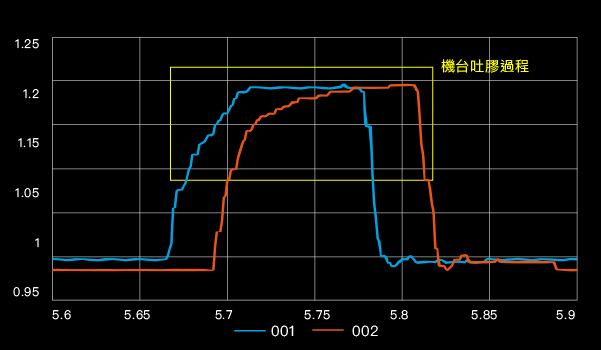

Đo AIR PUMP ONLINE (Vị trí đo 2)

Áp suất không đủ, áp lực giảm, lưu lượng keo ra không liên tục

Chấm keo hoạt động bình thường

So sánh tình trạng thiếu áp suất của AIR PUMP

Mô phỏng tình trạng áp suất không đủ dẫn đến không thể chấm keo

・Máy trên dây chuyền: thời gian chấm keo 500 ms / áp suất chấm keo 86 kPa.

・Sau khi chia nhánh đường khí gây ra tình trạng lưu lượng khí không đủ.

・Trong quá trình thử nghiệm, lượng khí cấp giảm rõ rệt và không thể chấm keo.

・Tăng áp suất chấm keo lên 149 kPa để khôi phục chấm keo bình thường.

Kết quả đo lường

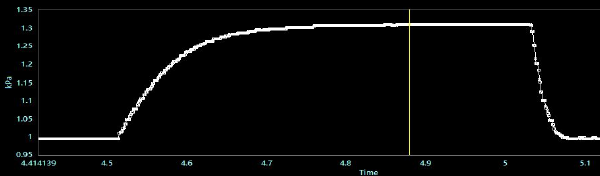

・Giám sát tín hiệu áp suất khí động trong mỗi lần chấm keo

・Đảm bảo lưu lượng khí ổn định và đồng đều cho mỗi chu kỳ

・Thiết lập ngưỡng giám sát theo lưu lượng chấm keo của từng sản phẩm và tiêu chuẩn độ chính xác

・Lưu trữ dữ liệu cho từng chu kỳ để phục vụ phân tích bất thường sau này

・Xây dựng biểu đồ xu hướng theo dữ liệu động làm tiêu chí phát hiện bất thường thứ cấp

Kết luận

Tổng hợp cho thấy AIR PUMP bị lão hóa gây giảm độ kín khí, dẫn đến dao động áp suất gián đoạn.

Hệ quả là đường keo bị lệch, keo dư bám lên bề mặt cơ cấu, làm tăng tỷ lệ lỗi và phát sinh nhu cầu

vệ sinh thủ công cũng như tái gia công, ảnh hưởng nghiêm trọng đến nhịp sản xuất và chi phí nhân lực.

Giai đoạn đầu của bất thường này khó phát hiện, chỉ nhận thấy qua biến động tỷ lệ đạt, khiến bỏ lỡ

thời điểm sửa chữa tối ưu. Việc triển khai hệ thống giám sát DB giúp xác định chính xác nguyên nhân.

Dù AIR PUMP chỉ là một mắt xích trong hệ thống chấm keo, nhưng có mối liên hệ chặt chẽ với độ ổn định

quy trình và tỷ lệ đạt. Khi xảy ra bất thường, sẽ tạo hiệu ứng dây chuyền đến chất lượng sản phẩm,

nhịp dây chuyền và chi phí nhân công. Do đó, khuyến nghị doanh nghiệp xây dựng cơ chế giám sát và bảo trì

bơm khí ngay từ nguồn, đồng thời ứng dụng dữ liệu hóa để nâng cao tốc độ và độ chính xác phản ứng bất thường,

nhằm đạt mục tiêu sản xuất tự động hóa hiệu quả và chất lượng cao.