吐膠機氣壓不足造成異常?

監診實績|吐膠機氣壓不足造成異常?#半導體領域

#物聯網

在自動化點膠(或稱吐膠)系統中,氣動幫浦(Air Pump)扮演著核心推動角色。膠體從儲膠桶到達點膠閥,靠的便是氣動幫浦所提供的穩定氣壓。當 AIR PUMP 作動正常時,膠水能以穩定、準確的流量輸出至產品表面;一旦出現異常,則將直接衝擊製程品質、良率與設備穩定性。

氣動幫浦 AIR PUMP 作動原理

氣動幫浦的基本運作仰賴壓縮空氣驅動內部活塞,使膠體依據控制邏輯持續被推送至出膠閥。壓縮空氣透過電磁閥控制進氣與排氣,配合活塞往返產生吸入與排出動作,驅使膠體以一定壓力前進,完成「推送膠體 → 控制閥開啟 → 吐膠」的過程。

此一結構雖然簡單,卻極度依賴壓力穩定性與幫浦活塞的機械完整性。一旦壓力失衡、活塞卡滯或空氣洩漏,即會導致膠水流動中斷或量值偏差,進而影響吐膠品質。

吐膠機氣壓不足造成的影響

當 AIR PUMP 出現異常,其對吐膠品質的衝擊可分為以下幾個主要面向:

1. 膠量不均:氣壓不穩將導致每次吐膠量不一致,嚴重者會形成膠珠堆積或膠量不足,造成結構不牢或外溢。

2. 斷膠現象:若活塞動作不連貫或有內部摩擦,可能在連續塗膠過程中出現間歇性「空吐」,產生斷膠線。

3. 點膠延遲:壓力建立不即時,導致吐膠啟動緩慢,使膠點落位偏移。

4. 回吸失效滴膠:異常會影響吐膠後的回吸動作,使膠嘴持續滴膠,污染產品或機臺。

5. 異音與過熱:潤滑不足或機構磨耗會導致幫浦作動異常,產生異音甚至熱熔現象,進一步加劇系統失效。

監測說明

DB 畫膠監測系統

利用監測 AIR PUMP 供氣量,設置氣壓表頭截取類比訊號監測,系統透過邊緣運算波形特徵,平均值、最大值、標準差,設定上下門檻同時將特徵值上傳 FDC 方便管理各機台 AIR PUMP 運行狀況。

量測狀況

AIRPUMP OFFLINE 量測 (量測地點一)

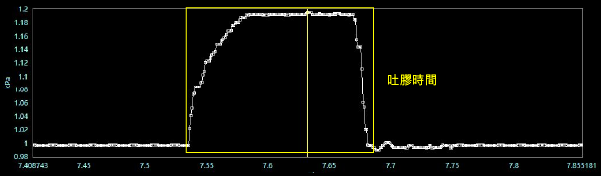

AIR PUMP 第一代,手動觸發吐膠約100ms,真空回吸最大,吐膠壓力100Kpa

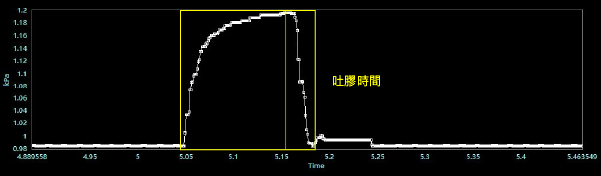

AIR PUMP 第二代,吐膠設定值為100ms,真空回吸最大,吐膠壓力100Kpa

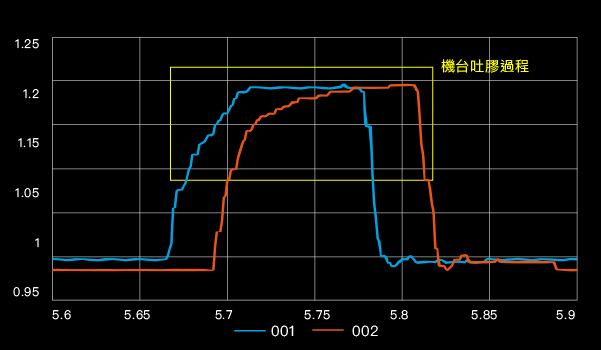

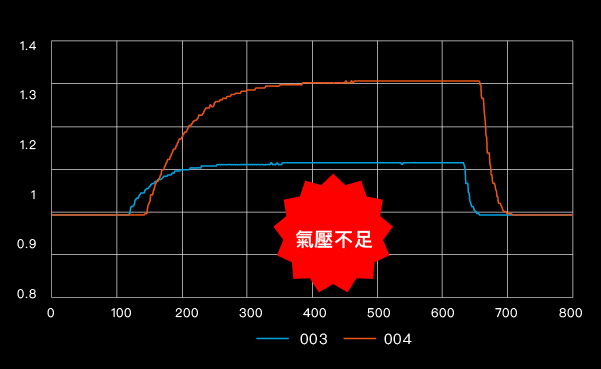

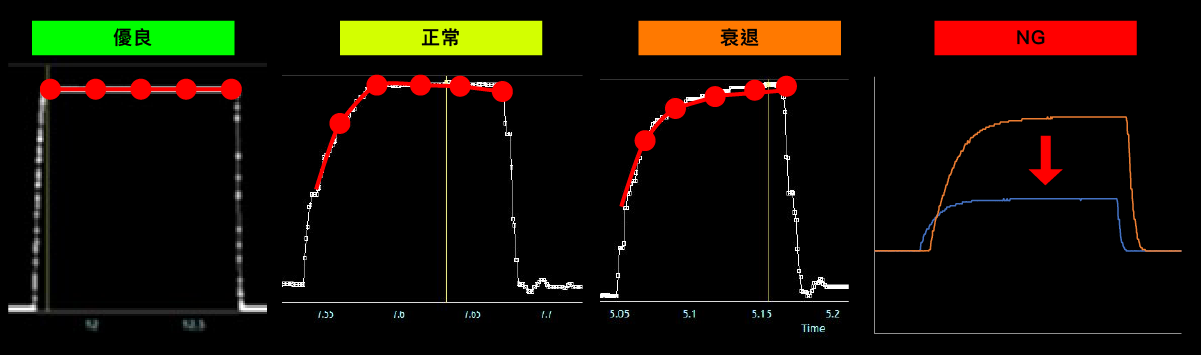

AIR PUMP 作動氣壓訊號比較

・不同機台從開始吐膠到結束差異管理。

・機台最佳吐膠狀態為開始到結束保持穩壓。

AIRPUMP ONLINE量測 (量測地點二)

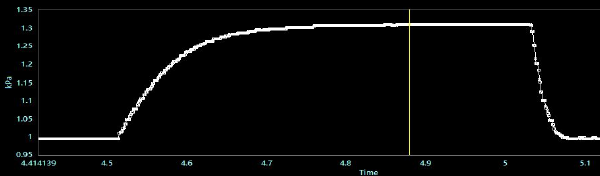

氣壓不足、壓力下降,出膠氣量不連續性

正常出膠

AIR PUMP 氣壓量不足差異

模擬氣壓不足無法正常出膠情況

・產線機台:吐膠時間 500ms/吐膠壓力為 86 Kpa。

・產線分接氣管後造成氣量不足的異常。

・測試中出氣管分管後供氣明顯不足無法出膠。

・將吐膠壓力增加至149Kpa恢復正常吐膠。

量測結果

・監測每一次吐膠氣壓動態訊號

・確保每次運行氣量均勻如一

・根據產品別設定之吐膠氣量,按精度標準設定監測門檻

・每次動作皆存取數據檔,提供日後異常分析

・以動態流程區間數據做趨勢圖,作為日後第二種異常判別標準

結論

綜合而言,AIR PUMP 老化,造成氣密不足,導致壓力間歇波動。結果產品外觀膠線歪斜、膠水殘留機構件表面,造成不良率的提高,需人工清潔與返工,極大影響產線節拍與人力成本。該異常初期不易察覺,僅從成品良率觀察出變化,錯失黃金修復時機。藉由導入 DB 畫膠監測系統,精準找出問題點。

AIR PUMP 雖然在整體劃膠系統中只是一環,卻對於點膠穩定性與製程良率具高度關聯。一旦其運作異常,將對產品品質、產線節奏與人力成本產生連鎖效應。因此,建議製造業者應從源頭建立氣動幫浦的監測與維保制度,並透過數據化手段提升異常反應速度與準確性。唯有如此,才能真正落實高良率、高效率的自動化生產目標。