ディスペンサの空気圧不足による異常?

実績|ディスペンサの空気圧不足による異常?自動ディスペンス(または吐出)システムにおいて、エアポンプは中心的な駆動役を果たします。接着剤が貯蔵タンクからディスペンスバルブに到達するためには、エアポンプが提供する安定した空気圧が不可欠です。AIR PUMP が正常に作動している場合、接着剤は安定かつ正確な流量で製品表面に吐出されます。しかし、異常が発生すると、製造プロセスの品質、歩留まり、および設備の安定性に直接的な影響を及ぼします。

エアポンプ(AIR PUMP)の作動原理

エアポンプの基本的な動作は、圧縮空気によって内部ピストンを駆動し、接着剤を制御ロジックに基づいてディスペンスバルブへと継続的に押し出す仕組みです。圧縮空気は電磁バルブによって吸気と排気が制御され、ピストンの往復運動により吸入および吐出動作が生成されます。これにより、接着剤は一定の圧力で前進し、

「接着剤を押し出す → 制御バルブを開ける → 吐出」

というプロセスが完了します。

この構造は一見シンプルですが、圧力の安定性とポンプリストンの機械的な完全性に強く依存しています。圧力の不均衡、ピストンの固着、または空気漏れが発生すると、接着剤の流れが途切れたり、量が不安定になったりして、吐出品質に悪影響を及ぼします。

ディスペンサの空気圧不足による影響

AIR PUMP に異常が発生すると、ディスペンス品質に以下のような主な影響が生じます:

1. 接着剤の量が不均一:空気圧の不安定により、毎回の吐出量が異なり、接着剤が過剰に堆積したり不足したりして、構造の強度不足や漏れが発生します。

2. 接着の途切れ:ピストンの動作が不連続であったり内部摩擦があると、連続塗布中に一時的な「空吐き」が発生し、接着線が途切れます。

3. 吐出の遅延:空気圧の立ち上がりが遅くなることで、吐出の開始が遅れ、接着点の位置がずれます。

4. リトラクト(逆吸引)失敗による滴下:異常により吐出後の逆吸引動作が正常に機能せず、ノズルから接着剤が滴下し、製品や装置を汚染します。

5. 異音や過熱:潤滑不足や機構の摩耗により、ポンプの動作に異常が生じ、異音や過熱(溶融)を引き起こし、システム故障を悪化させます。

モニタリングの説明

DB 吐出監視システム

AIR PUMP の供給エア量を監視するため、圧力ゲージでアナログ信号を取得し、エッジコンピューティングにより波形特徴(平均値、最大値、標準偏差)を解析。上限・下限のしきい値を設定し、特徴値を FDC にアップロードすることで、各装置の AIR PUMP の稼働状態を効率的に管理します。

測定状況

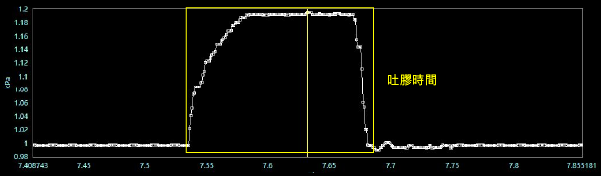

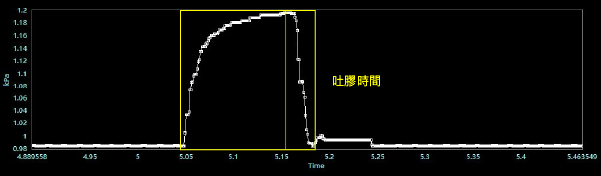

AIR PUMP オフライン測定(測定場所1)

AIR PUMP 第一世代、手動トリガーで約100ms吐出、最大真空リトラクト、吐出圧力100KPa

AIR PUMP 第二世代、吐出設定時間100ms、最大真空リトラクト、吐出圧力100KPa

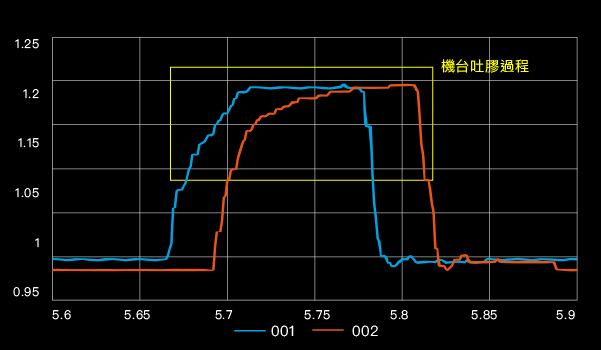

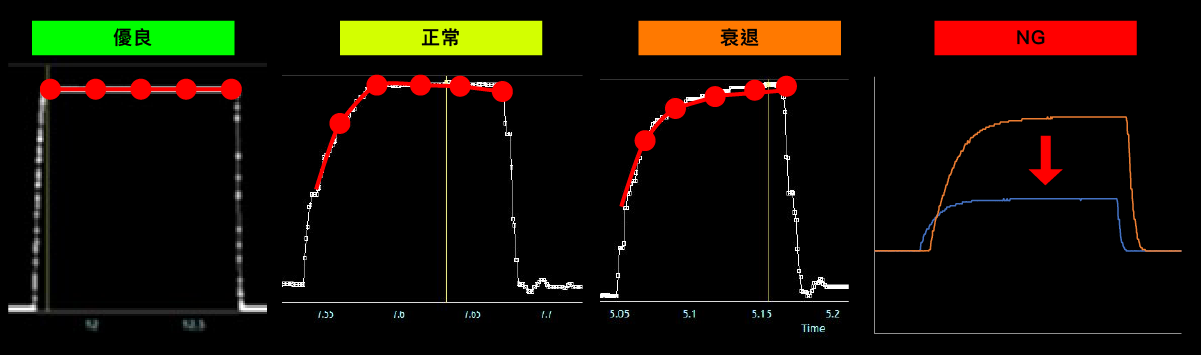

AIR PUMP 動作時の空気圧信号比較

・異なる装置間で吐出開始から終了までの違いを管理。

・理想的な吐出状態とは、開始から終了まで圧力を安定に保つことです。

AIR PUMP オンライン測定(測定場所2)

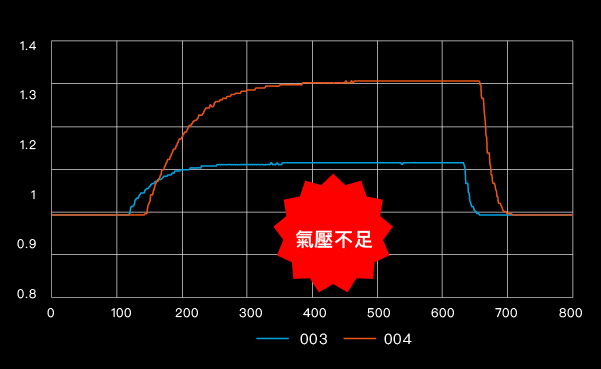

空気圧不足、圧力低下、吐出エアフローの不連続性

正常な吐出

AIR PUMP 空気圧不足の差異

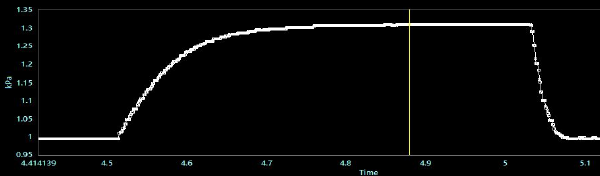

空気圧不足による正常な吐出ができない状況のシミュレーション

・生産ライン装置:吐出時間 500ms / 吐出圧力 86 KPa

・生産ラインでのエア配管の分岐により、エア供給不足の異常が発生

・テスト中、吐出用エア配管を分岐したことで供給不足となり、吐出できず

・吐出圧力を 149 KPa に増加させることで、正常な吐出が回復

測定結果

・各吐出動作における空気圧の動的信号を監視

・すべての動作で一定のエア量を確保

・製品ごとに設定された吐出エア量に応じて、精度基準に基づく監視しきい値を設定

・すべての動作でデータファイルを保存し、今後の異常分析に活用

・プロセスの動的データ区間を用いたトレンドチャートを作成し、第2の異常識別基準として活用

結論

総合的に見ると、AIR PUMP の劣化により気密性が低下し、圧力が断続的に変動します。その結果、製品の外観における接着剤のラインが歪んだり、部品表面に接着剤が残留したりして、不良率が上昇します。これにより、手動での清掃や再加工が必要となり、生産ラインのタクトタイムと人件費に大きな影響を与えます。こうした異常は初期段階では気づきにくく、最終製品の歩留まりの変化からようやく確認されるため、修復のゴールデンタイムを逃してしまう恐れがあります。

DB 吐出監視システムを導入することで、問題の根本原因を正確に特定することが可能です。AIR PUMP はディスペンスシステム全体の中の一部にすぎませんが、その動作は吐出の安定性や製造工程の歩留まりに密接に関係しています。ひとたび不具合が生じると、製品品質、生産リズム、そして人件費にまで連鎖的な影響が出ます。そのため、製造業者には、エアポンプの監視およびメンテナンス制度を根本から確立し、データ主導の手法により異常への対応速度と精度を高めることが推奨されます。これにより初めて、高歩留まり・高効率の自動化生産体制を真に実現できるのです。