Làm thế nào để phòng ngừa lỗi cắt PCB gây hư hỏng sản phẩm?

Thực tế giám sát|Làm thế nào để phòng ngừa lỗi cắt PCB gây hư hỏng sản phẩm?Máy cắt PCB là thiết bị dùng để cắt bảng mạch trong quá trình sản xuất điện tử. Khi đường cắt bị lệch và xâm lấn vào lớp đồng, điều này có thể gây ảnh hưởng tiêu cực đến chất lượng và hiệu năng của PCB. Vậy làm thế nào để phòng ngừa tình trạng này?

Máy cắt PCB

PCB (Printed Circuit Board – bảng mạch in) là thành phần cốt lõi của các sản phẩm điện tử hiện đại,

trên đó bố trí các linh kiện điện tử và hệ thống đường dẫn nhằm kết nối và hỗ trợ hoạt động của thiết bị điện tử.

Máy cắt PCB là thiết bị được sử dụng trong quá trình sản xuất điện tử để cắt các tấm PCB lớn thành kích thước phù hợp,

phục vụ cho các công đoạn gia công và lắp ráp tiếp theo.

Mối quan hệ giữa chuyển động gia công của máy cắt PCB và dòng điện là một tổ hợp yếu tố phức tạp, chịu ảnh hưởng bởi nhiều điều kiện khác nhau.

Để đảm bảo tính ổn định và chất lượng trong quá trình cắt, người vận hành cần thiết lập các thông số phù hợp dựa trên

vật liệu PCB, thông số cắt và chủng loại máy cắt, nhằm duy trì mức tiêu thụ dòng điện trong phạm vi hợp lý.

Khi đường cắt của máy bị lệch và xâm lấn vào lớp đồng, điều này có thể gây ảnh hưởng nghiêm trọng đến chất lượng và hiệu năng của PCB,

ví dụ như làm phát sinh hiện tượng dẫn điện giữa các lớp đồng, dẫn đến chập mạch.

Tình trạng này có thể khiến bảng mạch mất chức năng, sản phẩm không thể hoạt động bình thường,

từ đó ảnh hưởng đến hiệu năng tổng thể của sản phẩm, thậm chí gây hư hỏng cho các linh kiện điện tử khác.

Các vấn đề cần giám sát:

1. Độ chính xác khi cắt PCB có ảnh hưởng trực tiếp đến chất lượng sản phẩm.

Cần giám sát độ chính xác của máy cắt để đảm bảo kích thước sau khi cắt hoàn toàn chính xác,

tránh ảnh hưởng đến các công đoạn lắp ráp và gia công tiếp theo.

2. Áp lực và tốc độ cắt của máy cần được điều chỉnh phù hợp với từng loại vật liệu PCB và thiết kế khác nhau.

Áp lực quá lớn hoặc tốc độ cắt quá nhanh có thể dẫn đến hiện tượng cắt không đồng đều

hoặc làm hư hỏng bảng mạch.

3. Dao cắt của máy cần được kiểm tra và bảo trì định kỳ.

Đảm bảo độ sắc bén và độ ổn định của lưỡi dao nhằm tránh các vấn đề như đường cắt không sạch,

ba via lớn hoặc gãy dao trong quá trình cắt.

Giải pháp & mô tả giám sát

Hệ thống giám sát thông minh bằng Machine Learning – VMS-ML

Thông qua hệ thống VMS-ML, hệ thống sẽ học và xây dựng chuẩn hành vi cắt PCB của sản phẩm đạt chuẩn (OK),

dựa trên chương trình cắt hoàn chỉnh của từng bảng mạch.

Từ đó thiết lập tiêu chuẩn giám sát và phát hiện các trạng thái bất thường ngoài tiêu chuẩn.

Cảm biến được sử dụng trong ứng dụng này là cảm biến dòng điện,

thông qua việc giám sát tín hiệu dòng điện phát sinh trong quá trình trục chính vận hành,

hệ thống có thể nhận diện sớm các dấu hiệu bất thường trong quá trình cắt PCB.

Trạng thái đo lường

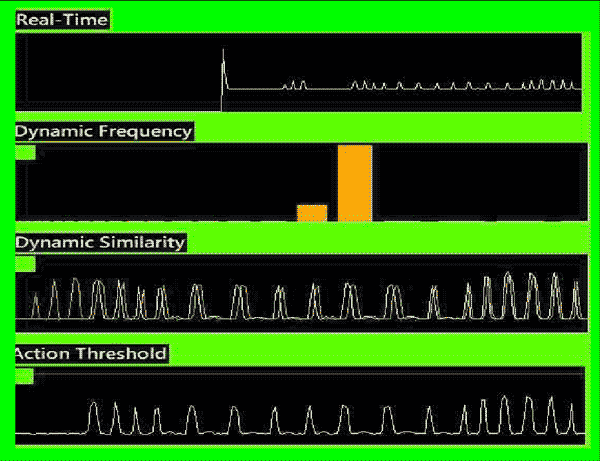

Trạng thái đo lường 1: Cạnh PCB được cắt hoàn hảo

Kết quả: Nhận dạng tín hiệu dòng điện thành công,

Điểm đánh giá: 95.4.

Kết luận: PASS

Trạng thái giám sát: Bình thường – PASS

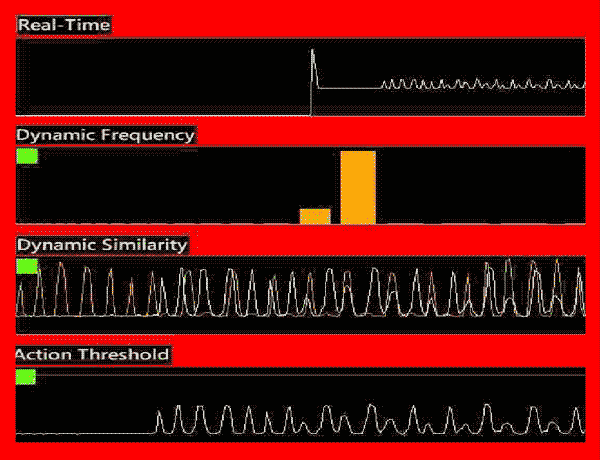

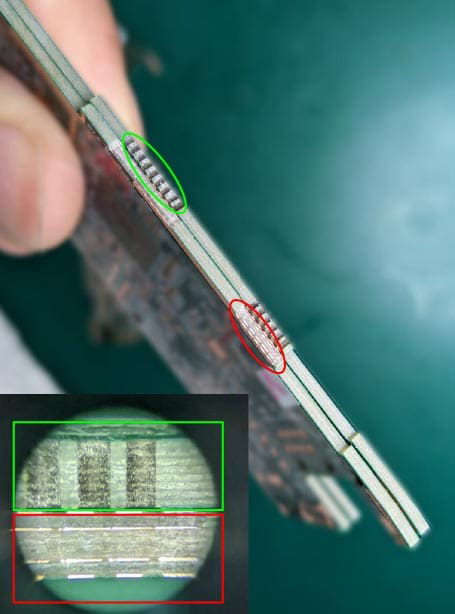

Trạng thái đo lường 2: Đường cắt lệch ra ngoài, cắt vào lớp đồng = Lộ đồng (Bare Copper)

Kết quả: Nhận dạng tín hiệu dòng điện thành công,

Điểm đánh giá: 74.3.

Kết luận: FAIL

Trạng thái giám sát: Bất thường – FAIL

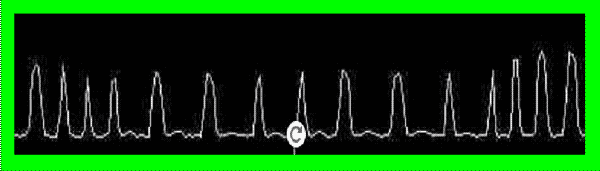

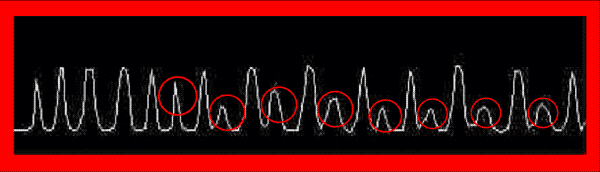

So sánh chi tiết dạng sóng tín hiệu

Tín hiệu dòng điện bình thường

Tín hiệu dòng điện bất thường

# Khi dao cắt tiếp xúc với lớp đồng, dạng sóng dòng điện thay đổi rõ rệt, có thể được sử dụng như một đặc trưng nhận diện bất thường.

Kết luận đo lường

Thông qua hệ thống giám sát thông minh học máy VMS-ML,

hệ thống sẽ học các hành vi vận hành chính xác làm tiêu chuẩn.

Sau khi kết hợp với kinh nghiệm thực tế của quy trình để thiết lập

tiêu chuẩn dòng điện cho từng công đoạn, hệ thống có thể bắt đầu

thực hiện so sánh và giám sát.

1. Kết quả giám sát dòng điện chất lượng trục chính của máy cắt PCB cho thấy

VMS-ML có thể phát hiện chính xác các biến động dòng điện trục chính bất thường.

2. Do tình trạng trục chính của mỗi thiết bị là khác nhau,

trong tương lai cần xây dựng tiêu chuẩn giám sát riêng biệt

theo từng thiết bị, kết hợp với mã sản phẩm và quy trình sản xuất tương ứng.