Hiện tượng bất thường lực hút chân không của máy Pick & Place?

Thực tế giám sát|Hiện tượng bất thường lực hút chân không của máy Pick & Place?Máy gắp đặt linh kiện (Pick & Place Machine) đã trở thành thiết bị then chốt không thể thiếu trong dây chuyền sản xuất. Thông qua cơ cấu cơ khí chính xác và công nghệ hút chân không, máy cho phép định vị và chuyển linh kiện với tốc độ cao. Tuy nhiên, trong quá trình vận hành thực tế, nếu lực hút chân không xảy ra bất thường, điều này sẽ trực tiếp ảnh hưởng đến hiệu suất thiết bị, tỷ lệ đạt sản phẩm, thậm chí có thể gây gián đoạn toàn bộ dây chuyền sản xuất.

Quy trình vận hành máy Pick & Place

Máy Pick & Place là thiết bị tự động hóa thường được sử dụng trong các quy trình sản xuất bán dẫn, đóng gói điện tử hoặc gia công linh kiện chính xác. Chức năng chính của máy là gắp linh kiện từ khu vực cấp liệu và đặt chính xác vào vị trí chỉ định.

Trước tiên, thiết bị sẽ sử dụng cảm biến để xác nhận vật liệu cần xử lý (như wafer hoặc IC) đã sẵn sàng tại khu vực cấp liệu. Tiếp theo, hệ thống sẽ thông qua mô-đun nhận dạng hình ảnh hoặc định vị để xác nhận chính xác vị trí và hướng của linh kiện. Sau khi xác nhận không có sai lệch, đầu hút chân không trên cánh tay cơ khí sẽ hạ xuống bề mặt linh kiện và kích hoạt áp suất chân không để hút linh kiện lên.

Sau khi quá trình hút thành công, cánh tay cơ khí sẽ di chuyển linh kiện theo quỹ đạo đã được lập trình sẵn đến vị trí đặt. Cuối cùng, hệ thống sẽ ngắt áp suất chân không để thả linh kiện xuống đúng vị trí, hoàn thành một chu trình “Pick & Place”. Toàn bộ quy trình này được lặp lại liên tục nhằm duy trì hoạt động tự động hóa ổn định.

1. Phát hiện vật liệu: Cảm biến xác nhận linh kiện (như wafer hoặc IC) đã ở đúng vị trí cấp liệu.

2. Căn chỉnh định vị: Hệ thống thị giác xác nhận chính xác vị trí mục tiêu, tránh sai lệch.

3. Gắp (Pick): Đầu hút chân không hạ xuống bề mặt linh kiện và kích hoạt áp suất âm để hút.

4. Di chuyển (Transfer): Cánh tay cơ khí di chuyển linh kiện đến vị trí được chỉ định.

5. Đặt (Place): Giải phóng chân không để đặt linh kiện chính xác; hệ thống thị giác hoặc cảm biến kiểm tra lại độ chính xác vị trí.

Ảnh hưởng do bất thường lực hút chân không gây ra

| Trạng thái | Nguyên nhân | Ảnh hưởng |

|---|---|---|

| Không thể hút linh kiện |

Bơm chân không bất thường, đầu hút bị tắc, rò rỉ áp suất, ống chân không bị hư hỏng. |

• Không thể lấy linh kiện ra khỏi khu vực cấp liệu; • Quy trình tự động bị gián đoạn, dây chuyền dừng hoạt động; • Máy liên tục thử hút lại gây mài mòn cơ cấu cơ khí. |

| Lực hút yếu, linh kiện rơi |

Lực hút không ổn định; Vật liệu linh kiện không phù hợp cho hút chân không (bề mặt thô ráp hoặc không phẳng). |

• Linh kiện rơi trong quá trình di chuyển và bị hư hỏng; • Có thể kẹt linh kiện bên trong máy, gây hư hỏng tiếp theo; • Tỷ lệ đạt giảm, cần thêm nhân lực để xử lý. |

| Hút lệch vị trí, sai góc độ |

Đầu hút bị mài mòn; Bề mặt hút chân không không phẳng; Nhận dạng hoặc phán đoán sai từ hệ thống cảm biến. |

• Vị trí đặt linh kiện bị lệch; • Linh kiện không thể lắp khít, gây lỗi lắp ráp; • Ảnh hưởng đến công đoạn sau, thậm chí gây lỗi kiểm tra chất lượng. |

| Bất thường cảm biến hút |

Cảm biến phán đoán sai trạng thái hút (báo không hút thành công hoặc báo nhầm đã hút). |

• Nếu báo nhầm chưa hút → lặp lại thao tác gây chậm trễ; • Nếu báo nhầm đã hút → tiếp tục quy trình hút rỗng, dẫn đến đặt thất bại hoặc thiếu linh kiện. |

Mô tả giám sát

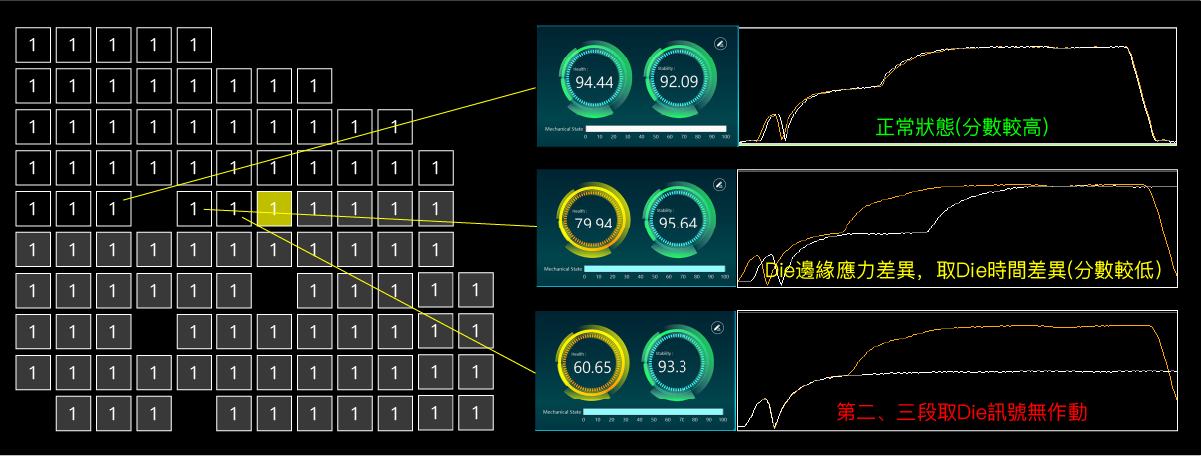

Hệ thống giám sát thông minh học máy VMS-ML

Độ ổn định của lực hút chân không có ảnh hưởng sâu rộng đến hiệu suất tổng thể của máy gắp đặt (Pick & Place).

Thông qua hệ thống giám sát thông minh dựa trên học máy, hệ thống sẽ học các tín hiệu áp suất chân không chuẩn

và thiết lập mô hình chuẩn, từ đó giám sát theo thời gian thực sự thay đổi của lực hút nhằm nâng cao độ ổn định

trong quá trình hút linh kiện.

Đồng thời, hệ thống có thể tích hợp với nền tảng Edge IIoT để quản lý tập trung,

cho phép người dùng đồng thời nắm bắt trạng thái của các thiết bị khác trong nhà máy.

Ví dụ như: chuyển động đường ray kim ESEC DB, đặc trưng dòng điện,

quá trình Wedge Bond, chất lượng dao cắt của máy cắt, v.v.

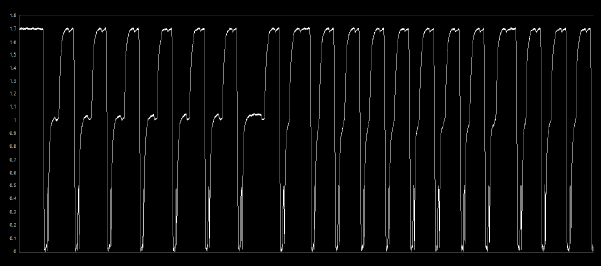

Tình trạng đo lường

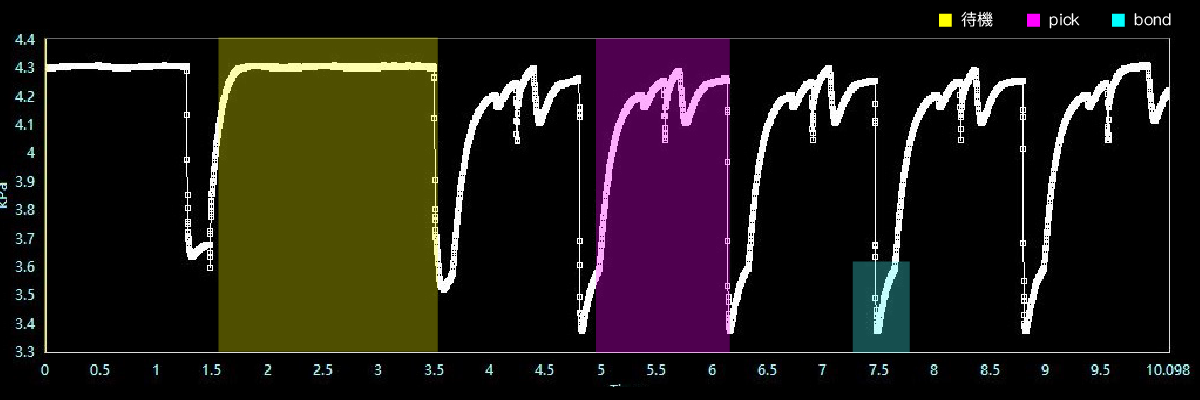

Giải thích dạng tín hiệu

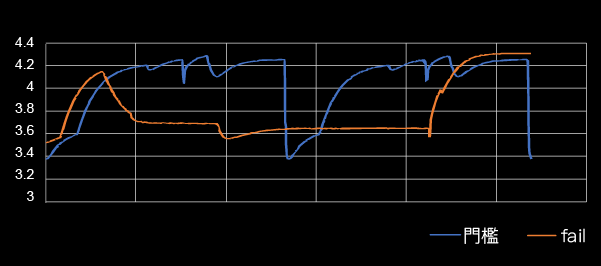

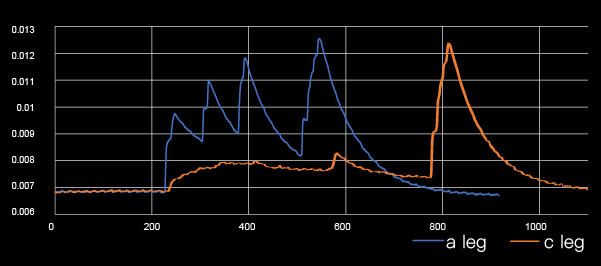

So sánh sự khác biệt giá trị chân không

Khi độ chân không giảm, biên độ tín hiệu cũng giảm, tạo ra sự khác biệt rõ rệt so với trạng thái vận hành bình thường.

So sánh lỗi Pick-up (Pick miss)

Đồng hồ áp suất âm không ghi nhận lực hút, không hút được wafer, dẫn đến trạng thái không Pick và độ chân không bằng không.

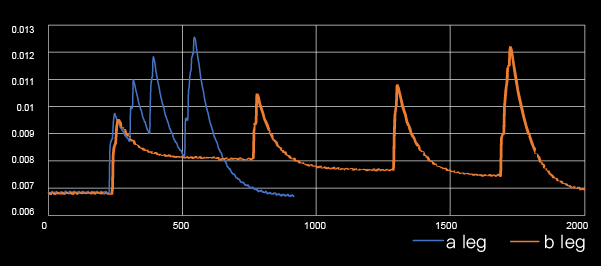

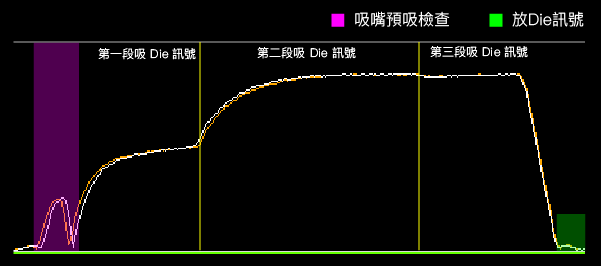

Xác nhận kỹ thuật giám sát tín hiệu kim đẩy (Eject Pin)

| Tốc độ (Speed) | Thời gian Pick-up | Trạng thái | OK / NG |

|---|---|---|---|

| Golden | Golden | Bình thường (Kim đẩy hoạt động 3 giai đoạn) |

OK |

| Golden |

Thời gian Pick-up Giai đoạn 3 kéo dài |

Bình thường | NG |

| Tốc độ giai đoạn 3 giảm | Golden | Bình thường | NG |

| Golden | Golden | Kim đẩy chỉ hoạt động giai đoạn 1 | NG |

| Golden | Golden | Kim đẩy chỉ hoạt động giai đoạn 2 | NG |

| Golden | Golden | Kẹt kim đẩy (Eject Pin Jam) | NG |

Dạng sóng tức thời của một chu kỳ kim đẩy (xây dựng mô hình chuẩn)

Thời gian Pick-up – giai đoạn 3 kéo dài

Tốc độ – giai đoạn 3 giảm

Kim đẩy chỉ hoạt động giai đoạn 1

Kim đẩy chỉ hoạt động giai đoạn 2

Kẹt kim đẩy (Eject Pin Jam)

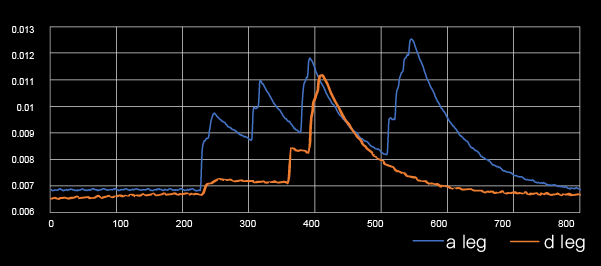

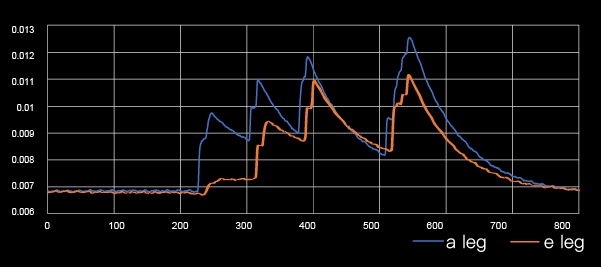

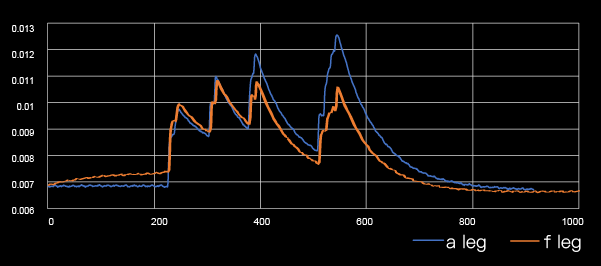

Minh họa dạng sóng thông số hút 3 giai đoạn của đầu hút và biểu đồ trình tự Pick Die

Giám sát chân không của đầu hút khi lấy từng Die

Kết luận đo lường

Tổng hợp lại, độ ổn định của lực hút chân không có ảnh hưởng mang tính then chốt

đến hiệu suất tổng thể của máy Pick & Place. Khi xảy ra bất thường,

không chỉ gây gián đoạn quy trình sản xuất mà còn làm giảm tỷ lệ thành phẩm

và hiệu suất của dây chuyền.

Để đảm bảo sự ổn định và độ tin cậy của quy trình sản xuất, cần thực hiện

kiểm tra định kỳ tình trạng hoạt động của bơm chân không và van xả áp,

nhằm duy trì áp suất ổn định cho hệ thống chân không.

Đồng thời, việc ứng dụng AI hoặc công nghệ học máy (Machine Learning)

để dự đoán khả năng xảy ra bất thường về lực hút có thể nâng cao đáng kể

năng lực bảo trì dự đoán (Predictive Maintenance),

từ đó cải thiện độ ổn định của quá trình hút.

Thông qua các biện pháp cụ thể này, có thể nâng cao hiệu quả vận hành

của máy Pick & Place và chất lượng quy trình sản xuất,

đồng thời xây dựng nền tảng vận hành ổn định và bền vững cho hệ thống sản xuất.

Áp suất chân không quyết định trực tiếp khả năng bám giữ của đầu hút.

Khi đầu hút tiếp xúc với bề mặt wafer, cần tác động một mức áp suất tiếp xúc

phù hợp để đảm bảo việc gắp giữ được chắc chắn và ổn định.

Hệ thống giám sát thông minh dựa trên Machine Learning có khả năng

chuyển đổi tín hiệu áp suất động chuẩn xác thành mô hình chuẩn (Golden Pattern),

từ đó giám sát từng hành động hút trong mỗi chu kỳ vận hành,

đảm bảo mỗi lần Pick đều diễn ra ổn định và nhất quán.

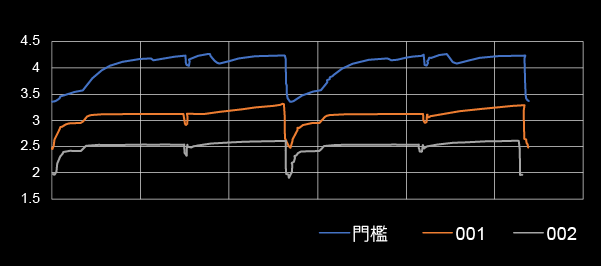

Giám sát từng chuyển động của thiết bị thông qua tín hiệu dòng điện động,

đảm bảo lượng điện cấp cho mỗi lần vận hành luôn đồng đều và ổn định.

Dựa theo từng loại sản phẩm, hệ thống thiết lập giá trị dòng điện tiêu chuẩn

và xác định ngưỡng giám sát theo yêu cầu độ chính xác.

Mỗi chu kỳ vận hành đều được lưu trữ dữ liệu đầy đủ,

phục vụ cho việc phân tích bất thường trong tương lai.

Đồng thời, dữ liệu theo từng giai đoạn của quy trình động

được chuyển thành biểu đồ xu hướng (Trend Chart),

đóng vai trò như một tiêu chí đánh giá bất thường thứ hai,

giúp nâng cao độ tin cậy trong việc phát hiện sai lệch.