Thiết bị vận hành tải cao trong thời gian dài – động cơ thiết bị then chốt gặp sự cố?

Thực tế giám sát|Thiết bị vận hành tải cao trong thời gian dài – động cơ thiết bị then chốt gặp sự cố?Khi thiết bị vận hành liên tục với tải cao trong thời gian dài, rung động do điều kiện làm việc và môi trường xung quanh rất dễ phát sinh. Nếu các thiết bị then chốt gặp sự cố, thiệt hại đối với dây chuyền sản xuất sẽ là rất lớn.

Thiết bị then chốt gặp sự cố?

Trong các nhà máy tự động hóa, thiết bị thường phải vận hành với tải cao trong thời gian dài, dễ phát sinh rung động do quá trình làm việc liên tục hoặc ảnh hưởng từ môi trường bên ngoài.

Các thiết bị như bơm, máy ly tâm, máy khuấy, máy ép… đều là những thiết bị then chốt.

Chỉ cần một sự cố xảy ra cũng có thể khiến toàn bộ dây chuyền phải dừng hoạt động, gây tổn thất lớn về sản xuất và chi phí.

Việc sửa chữa khẩn cấp sau khi sự cố xảy ra không chỉ tốn thời gian mà còn làm gia tăng chi phí bảo trì và ảnh hưởng nghiêm trọng đến hiệu suất sản xuất.

Nếu chỉ dựa vào kinh nghiệm con người hoặc bảo trì định kỳ mà thiếu dữ liệu khoa học, sẽ rất khó để phòng ngừa các hỏng hóc tiềm ẩn.

Đo rung động là biện pháp bảo trì phòng ngừa then chốt

Thông qua đo và giám sát rung động, có thể phát hiện kịp thời các dấu hiệu bất thường của thiết bị.

Những rung động này thường là dấu hiệu sớm của các hư hỏng cơ khí như: mòn ổ bi, mất cân bằng, sai lệch đồng tâm, lỏng kết cấu…

Phần lớn các sự cố có thể được nhận diện thông qua giám sát động cơ, ví dụ:

mòn ổ bi làm tăng rung động và tiếng ồn;

hư hỏng rotor khiến động cơ hoạt động không ổn định;

mất cân bằng do ổ bi hỏng gây ảnh hưởng đến tuổi thọ động cơ;

bôi trơn kém làm gia tăng ma sát và nhiệt độ, đẩy nhanh quá trình hư hỏng.

Đo rung động là một giải pháp bảo trì phòng ngừa quan trọng, giúp phát hiện sớm bất thường và rủi ro tiềm ẩn, từ đó tránh dừng máy đột ngột và các sự cố nghiêm trọng không báo trước.

Giải pháp & phương pháp giám sát

Thiết bị phân tích rung động máy quay SMS-RC kết hợp với cảm biến rung (sensor)

Thiết bị phân tích dạng cầm tay, cắm là đo, thuận tiện cho nhân viên mang theo để kiểm tra nhanh tình trạng động cơ tại hiện trường,

giúp thu thập chính xác dữ liệu rung động của thiết bị trong quá trình vận hành.

Quy trình triển khai:

Xác định điểm đo:

Dựa trên cấu trúc thiết bị và đặc tính vận hành, lựa chọn các điểm đo then chốt như vị trí ổ bi, đầu trục rotor…

Lắp đặt cảm biến:

Lắp cảm biến rung tại các điểm đo đã xác định, đảm bảo cảm biến được cố định chắc chắn nhằm tránh sai số trong quá trình đo.

Thu thập dữ liệu:

Khởi động thiết bị và đưa vào trạng thái vận hành ổn định, sau đó sử dụng thiết bị phân tích để thu thập dữ liệu rung động.

Đánh giá kết quả:

Hệ thống tiêu chuẩn ISO tích hợp sẵn cho phép phân tích nhanh dữ liệu rung động thu được và đưa ra kết quả đánh giá tình trạng thiết bị.

Phân tích dữ liệu:

Ngoài ra, thông qua chức năng phân tích phổ tần (FFT), có thể nhận diện đặc trưng rung động và xác định nguyên nhân tiềm ẩn gây bất thường cho thiết bị.

Tình trạng đo kiểm

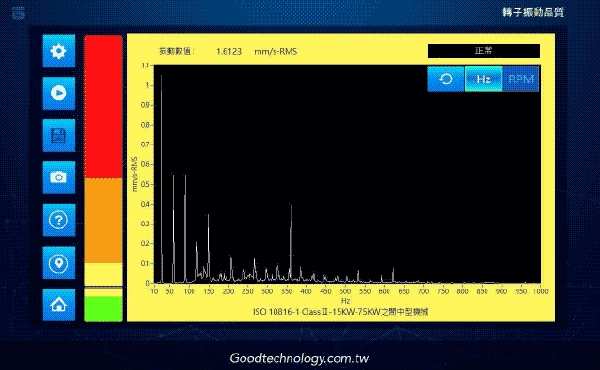

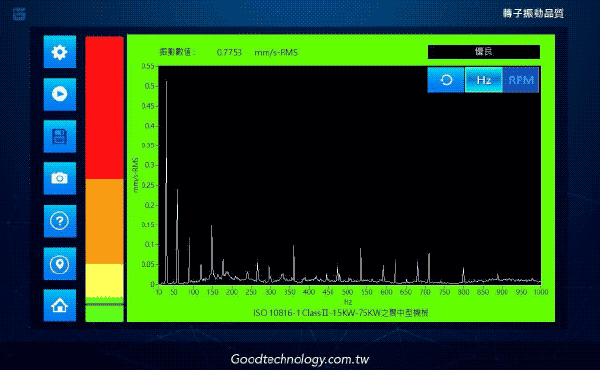

Trạng thái rotor động cơ bình thường

Vị trí đo: Động cơ / Trạng thái: Bình thường

Vị trí đo: Hộp giảm tốc / Trạng thái: Tốt

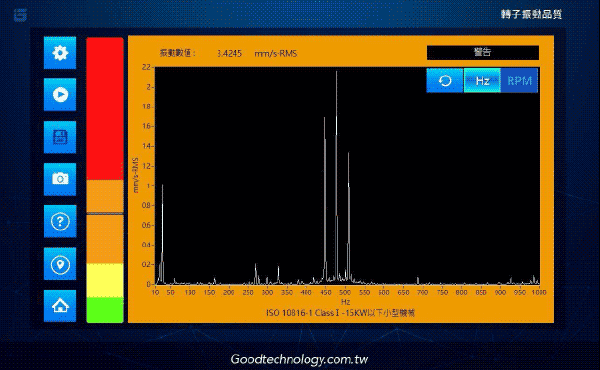

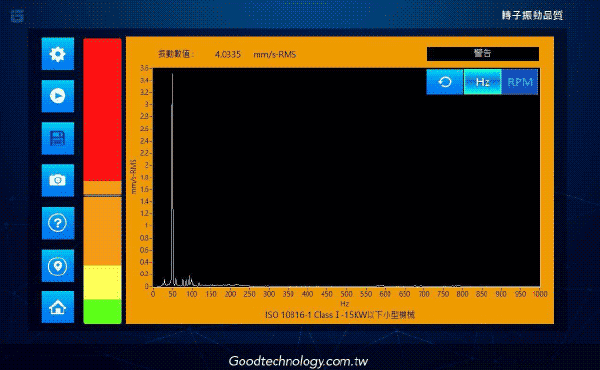

Trạng thái rotor động cơ bất thường

Vị trí đo: Động cơ / Trạng thái: Cảnh báo

Đặc trưng bất thường: Rung động cánh quạt

・Vị trí đo: Động cơ / Trạng thái: Cảnh báo

・Đặc trưng bất thường: Rung động cánh quạt

・Tần số cánh quạt (BPF) = số cánh × tốc độ quay

・BPF là tần số đặc trưng của bơm, quạt và máy nén

・Thiết kế không phù hợp, mòn cánh khuếch tán, ống dẫn gấp khúc, nhiễu dòng hoặc lệch trục đều có thể gây BPF cao

・Vị trí đo: Động cơ / Trạng thái: Cảnh báo

・Đặc trưng bất thường: Mất cân bằng

・Phổ rung chủ yếu xuất hiện tại 1× tốc độ quay

・Hướng rung thường xảy ra theo phương hướng kính

・Biên độ rung theo phương trục rất nhỏ, nhỏ hơn 1/3 so với phương hướng kính

・Hầu như không xuất hiện rung tại các bội số 2×, 3×, 4× hoặc cao hơn

Kết luận đo lường

Bảo trì dự đoán dựa trên giám sát rung động khoa học

Trong quản lý thiết bị nhà máy, đo rung động là công việc thiết yếu.

Việc đo rung định kỳ giúp phát hiện sớm hư hỏng tiềm ẩn như mòn ổ trục,

mất cân bằng rôto hoặc lệch tâm, từ đó thực hiện bảo trì phòng ngừa kịp thời.

Thông qua phân tích dữ liệu rung, doanh nghiệp có thể kéo dài tuổi thọ thiết bị,

nâng cao hiệu suất vận hành và giảm chi phí bảo trì.