Làm thế nào để giám sát chất lượng chuyển động cơ cấu của máy cắt wafer?

Thực tế giám sát|Làm thế nào để giám sát chất lượng chuyển động cơ cấu của máy cắt wafer?Máy cắt wafer là thiết bị then chốt trong quy trình sản xuất bán dẫn. Chất lượng của thiết bị này ảnh hưởng trực tiếp đến độ ổn định của quy trình và hiệu năng sản phẩm cuối cùng. Làm thế nào để đảm bảo chất lượng chuyển động cơ cấu của máy cắt luôn ổn định?

Máy cắt wafer

Mối liên hệ giữa độ ổn định của máy cắt wafer và quy trình sản xuất

Độ ổn định của máy cắt wafer có mối liên hệ trực tiếp với độ ổn định của toàn bộ quy trình. Một máy cắt chất lượng cao cần đảm bảo độ chính xác và tính nhất quán trong quá trình cắt, từ đó đạt được độ chính xác cao hơn, giúp kích thước và hình dạng của linh kiện đáp ứng đúng tiêu chuẩn kỹ thuật.

Máy cắt wafer hiệu suất cao còn giúp tăng tốc độ xử lý, qua đó nâng cao hiệu quả sản xuất – yếu tố đặc biệt quan trọng đối với sản xuất hàng loạt và lịch trình sản xuất chặt chẽ. Ngược lại, nếu hiệu suất của máy cắt không ổn định, thiết bị này có thể trở thành điểm nghẽn của toàn bộ dây chuyền, ảnh hưởng đến năng lực sản xuất tổng thể.

Thông qua việc giám sát chuyển động cơ cấu của máy cắt, chúng tôi có thể đảm bảo chất lượng thiết bị, giúp quy trình cắt wafer đạt được tiêu chuẩn đồng nhất, giảm biến động quy trình và nâng cao độ ổn định trong sản xuất.

Mô tả phương pháp giám sát

Hệ thống giám sát thông minh bằng Machine Learning VMS-ML

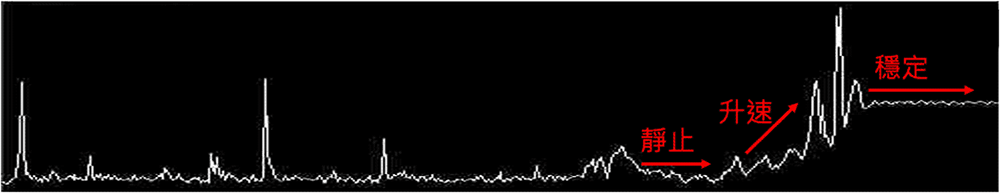

Trong các chuyển động cơ cấu như khởi động trục chính, tăng tốc và quá trình cắt wafer, hệ thống sẽ thu thập đồng bộ các tín hiệu rung động phát sinh. Những tín hiệu này được sử dụng để huấn luyện mô hình chuẩn trong trạng thái vận hành tốt, đồng thời thực hiện nhận dạng hành vi chuyển động.

Thông qua việc so sánh tín hiệu vận hành thực tế với mô hình chuẩn, hệ thống có thể đánh giá các chuyển động lặp lại, từ đó đạt được mục tiêu giám sát và kiểm soát chất lượng chuyển động cơ khí.

Tình trạng đo lường

Chuẩn 1. Kiểm tra khởi động trục chính

Hạng mục giám sát

# Chất lượng vận hành của trục chính đệm khí

# Chất lượng ngàm dao và ren ngàm dao

# Tình trạng khóa chặt giữa dao cắt và nắp bảo vệ

Kết quả kiểm tra

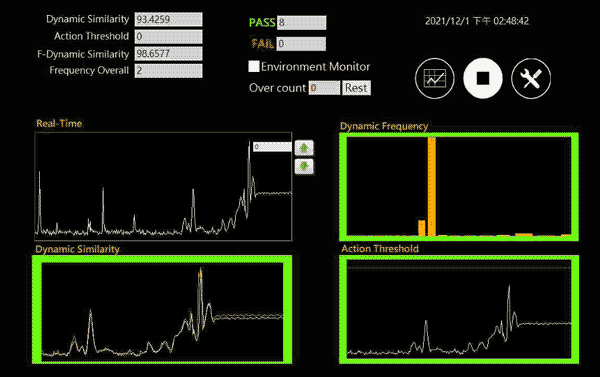

Nhận dạng và kiểm tra khởi động trục chính

Nhận dạng tự động thành công, kết quả kiểm tra: Pass (93.43%)

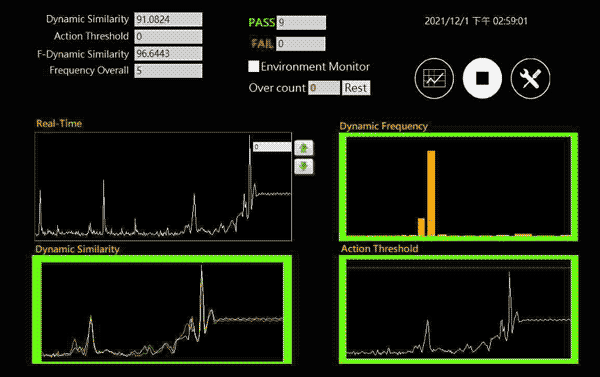

Nhận dạng và kiểm tra khởi động trục chính

Nhận dạng tự động thành công, kết quả kiểm tra: Pass (91.08%)

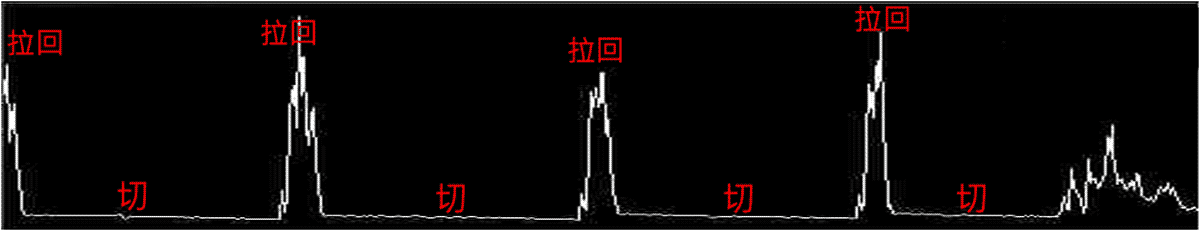

Chuẩn 2. Quy trình cắt wafer

Hạng mục giám sát

#Chất lượng chuyển động trục Z và độ ổn định tại vị trí dừng

(servo motor trục Z, driver, vít me – con trượt trục Z và các cơ cấu chuyển động liên quan)

#Chất lượng chuyển động trục Y và độ ổn định tại vị trí dừng

(servo motor trục Y, driver, vít me – con trượt trục Y và các cơ cấu chuyển động liên quan)

#Chất lượng chuyển động trục X (quá trình cắt)

(servo motor trục X, driver, vít me – con trượt trục X và các cơ cấu chuyển động liên quan)

Nhận dạng chuẩn quy trình cắt wafer

Cắt mặt thứ nhất: Pass (79.3%)

Cắt mặt thứ hai (xoay hướng)

Cắt mặt thứ hai (xoay hướng): Pass (86.71%)

Dao động động lực trong quá trình cắt khi chuyển hướng có mức độ tương đồng cao, có thể loại bỏ phần sai khác ở giai đoạn kết thúc (vị trí khoanh đỏ) thông qua chức năng tiêu chuẩn tích hợp trong phần mềm. Khuyến nghị sử dụng làm chuẩn giám sát thực tế.

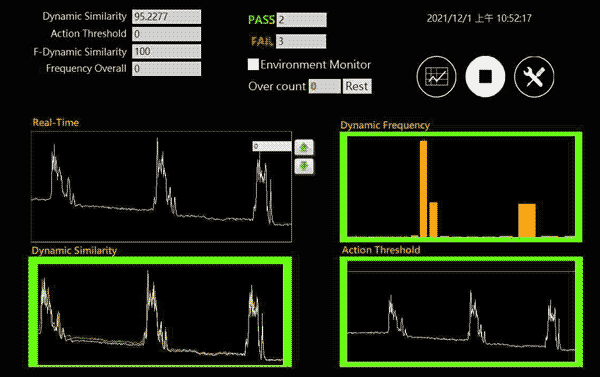

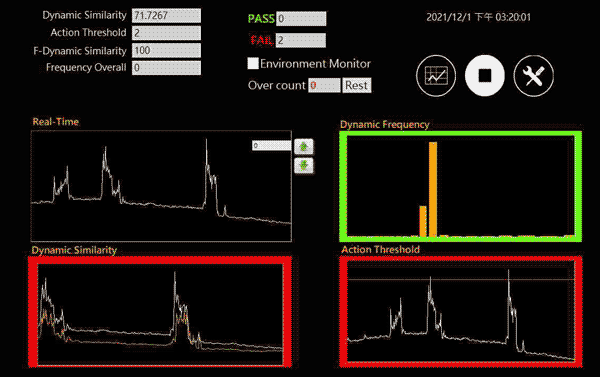

Chuẩn 3. Cắt wafer

Hạng mục giám sát

#Xác nhận sự khác biệt chất lượng trước và sau khi thay vít me

Trước khi thay vít me

Nhận dạng tự động thành công, kết quả kiểm tra: Pass (95.23%)

Sau khi thay vít me

Nhận dạng tự động thành công nhưng kết quả kiểm tra: Fail (71.72%)

(Biểu thị sự sai khác quá lớn trong chuyển động của vít me)

Kết quả kiểm tra sức khỏe cơ cấu: Fail (biểu thị sự sai khác rất lớn trong chuyển động)

Kết luận đo lường

1. Kết cấu khung phía trên có thể đo được rung động của hầu hết các cơ cấu,

hệ thống giám sát cũng có thể nhận dạng rõ ràng từng hành động tại vị trí này.

2. Dao động động lực sau khi chuyển hướng cắt wafer có tính tương đồng cao,

có thể sử dụng cùng một chuẩn để thực hiện giám sát.

3. Trước và sau khi thay vít me, sự khác biệt trong hành động là rất rõ rệt,

kết quả chấm điểm của VMS-ML có độ chênh lệch lớn.

4. Trục cắt xuất hiện rung nhẹ làm điểm số giảm;

sau khi điều chỉnh và hiệu chỉnh lại vị trí ban đầu, điểm số đã trở về mức trước khi xảy ra rung động.

Thông qua việc thiết lập các tiêu chuẩn sức khỏe một cách đơn giản, hệ thống sẽ học các hành động dựa trên dữ liệu tích lũy, từ đó thực hiện phân tích và đánh giá. Người dùng có thể xây dựng kế hoạch bảo trì dự đoán, đồng thời hỗ trợ kỹ sư tối ưu hóa quy trình thiết kế và bố trí dây chuyền sản xuất.

VMS-ML Hệ thống giám sát thông minh bằng học máy