PCB廠數據管理落差?

監診實績|PCB廠數據管理落差?#OEE

#加工製造

隨著智慧製造與數據驅動決策的浪潮席捲製造現場,越來越多企業開始重視如何透過即時監控設備狀態,量化並優化生產資源配置。其中,將原本作為現場警示用途的「三色燈」,延伸為稼動率自動計算的數據來源,是一項兼具實用性與成本效益的關鍵做法。

導入背景:切板製程的重要性與挑戰

在當今高度競爭的PCB(印刷電路板)製造產業中,設備的稼動效率不僅關乎產線效能,更直接影響產品交期與成本結構。隨著智慧製造與數據驅動決策的浪潮席捲製造現場,越來越多企業開始重視如何透過即時監控設備狀態,量化並優化生產資源配置。其中,將原本作為現場警示用途的「三色燈」,延伸為稼動率自動計算的數據來源,是一項兼具實用性與成本效益的關鍵做法。

切板機

切板機,又稱為分板機或Routing機,主要用途是在PCB製程的中後段,將完成電測與檢驗的大板,精準地切割為符合出貨規格的單板。這項工序通常涉及精密定位、高速切割與刀具壽命管理等環節,對設備運作穩定度與人員操作熟練度要求極高。

產線痛點

該工廠在生產線上配備了 10台自動切板機,每台皆搭載傳統三色燈系統。綠燈表示設備運行中、黃燈表示待機或備料、紅燈則代表故障或異常停機。長久以來,這些燈號主要是供現場人員即時辨識設備狀態,卻從未進一步被視為可運用的數據資產。

隨著公司希望導入全面性的稼動率管理機制,切板製程被選為首波導入對象,原因在於此工序的單機產出佔比高、人工巡檢頻繁,且設備效率明顯受人員操作與排程策略影響,若能即時掌握各設備的實際稼動狀態,將有助於全面優化產線調度。

數據落差下的管理盲點

雖然該廠配有MES系統記錄部分生產履歷,但切板機自身未串接自動狀態回報模組,導致關鍵稼動時間與停機原因難以準確量化。班長每日需手工填寫各機台的「預估稼動時間」,再由工程人員人工彙整,這不僅費時費力,也無法即時反映異常狀況。

此外,在切板作業中常見的「刀具更換」、「換料等待」、「人員離開站位」等停機情況,往往被歸類為非異常事件而未被納入正式紀錄。然而這些短暫但頻繁的非預期停機累積起來,實際上嚴重影響了設備可用性。

更甚者,在部分夜班時段,管理人員難以即時掌握現場運作狀態,導致機台長時間黃燈待命卻無人即時處理,對產能造成隱性浪費。

痛點整理

1. 缺乏即時稼動數據

原始稼動資訊需依賴人工紀錄,易遺漏、延遲或不精確。

2. 非預期停機未被量化

換刀、待料、人員離開等停機情況未系統化紀錄,無法分析真正影響產能的因素。

3. 夜班管理資訊落差

夜間主管難以掌握現場狀態,導致異常處理延遲,增加黃燈待命時間。

4. 停機原因無法分類追蹤

無法區分人為操作問題與設備異常,導致改善方案無從下手。

5. 刀具異常與壽命未能結合設備狀態偵測

切割效率下降、良率降低時仍顯示為「綠燈」,難以從稼動率中判讀異常徵兆。

如何檢測?

OEE 設備稼動率管理系統

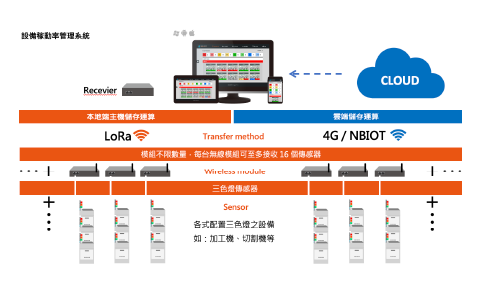

透過現有三色燈訊號,結合感測器與無線傳輸模組,建立一套低侵入式的三色燈監測系統。

量測狀況

為解決上述問題,固德與該廠合作,提出了一項簡單卻高效的解法:透過現有三色燈訊號,結合感測器與無線傳輸模組,建立一套低侵入式的三色燈監測系統。

每台切板機的三色燈燈號訊號透過電壓感測或PLC訊號分接模組擷取後,轉換為標準化的數位訊號並傳送至系統。系統自動將綠燈時段記為「運作中」,紅燈記為「異常停機」,黃燈則標示為「待命中或切換作業中」。

這些資料即時同步上傳至OEE稼動率分析系統,並可外接於中央看板、主管筆電或手機端即時查詢。系統也具備歷史資料統計功能,可輸出每班別、每日、每週的稼動率趨勢圖、停機總時數、頻率與占比分析。

實施成效

效率提升與流程優化

導入三色燈監測系統約一個月後,技術團隊即發現數個潛藏問題:

1.某兩台老舊機種在夜班稼動率明顯偏低,調查後發現夜班人員對刀具更換流程不熟悉,常造成黃燈時間延長。

-----經安排夜班加強教育訓練後,該區段稼動率從75%提升至88%。

2. 停機原因分析後顯示,刀具更換所佔停機時間平均達到每日總停機時間的30%。

後續團隊將刀具更換改為定時預換機制,減少突發性更換時間約20%。

3. 經由稼動時間與生產數據比對,成功識別某班次人員在生產完成後忘記停止設備,導致綠燈虛報。-----系統具有針對每條產線單日稼動率功能,方便使用者即時對比。藉由此功能,立即改善。

同時,由於管理者可遠端查詢各機台狀態與稼動率,現場巡查頻率減少三成,工程師可將更多精力投入於異常預防與生產良率改善。整體而言,此次導入讓該廠在三個月內成功提升整線稼動率平均值約9.4%,也為其他設備的後續導入提供參考架構。

| 問題類型 | 效率 |

|---|---|

| 自動化稼動率統計 | 系統根據三色燈即時記錄運轉、待命與停機時間,稼動率數據即時產出。 |

| 掌握瓶頸與異常來源 | 停機分類資料(如換刀、待料、換料)提供決策依據,協助改善流程與排程。 |

| 遠端即時查看 | 透過本地端連線行動裝置,主管能隨時查看設備狀態,提升管理效率。 |

| 教育訓練與作業分配 | 稼動率資料揭示操作人員差異,有助於針對性訓練與調整人力排程。 |

| 整體設備效率 | 導入三個月內平均稼動率提升約9.4%,同時減少工程師巡機時間逾30%。 |

結語

從燈號到數據,邁向透明化製造現場

三色燈,過去只是生產現場裡的一盞盞小燈,現在卻可成為智慧製造的數據基礎。透過簡單的訊號擷取與後端邏輯建構,不僅能取代主觀紀錄,更能實現即時、可視與可分析的設備稼動數據管理。

在PCB產業這樣高週轉、高精度的環境中,切板機這類非主線但關鍵的設備,往往因缺乏透明化管理而成為產能瓶頸。本案例展示了一條成本低、擴充性高的解法,也顯示企業只要從現場細節出發,就有機會逐步推進智慧化與自動化的未來藍圖。

您是否無法切確掌握產線機台狀況?機台閒置了多久?發生問題時,有即時的處理嗎?有多少機台總是修不好?花了多久的待料時間?廠區缺工,一人如何管理多台設備?

OEE 設備稼動率管理系統

適用於廠區各式有設置三色燈之設備,如:CNC 加工機、切割機等。搭配的光傳感器不但安裝快速簡單,利用傳感器回傳的數據資訊累積,系統統整各式數據,顯示設備機台狀況,並換算稼動率,運用圖形化數據管理,使用者更容易了解產線狀況。