PCB厂数据管理落差?

监诊实绩|PCB厂数据管理落差?#OEE

#加工製造

随着智慧製造与数据驱动决策的浪潮席捲製造现场,越来越多企业开始重视如何透过即时监控设备状态,量化并优化生产资源配置。其中,将原本作为现场警示用途的「三色灯」,延伸为稼动率自动计算的数据来源,是一项兼具实用性与成本效益的关键做法。

导入背景:切板製程的重要性与挑战

在当今高度竞争的PCB(印刷电路板)製造产业中,设备的稼动效率不仅关乎产线效能,更直接影响产品交期与成本结构。随着智慧製造与数据驱动决策的浪潮席捲製造现场,越来越多企业开始重视如何透过即时监控设备状态,量化并优化生产资源配置。其中,将原本作为现场警示用途的「三色灯」,延伸为稼动率自动计算的数据来源,是一项兼具实用性与成本效益的关键做法。

切板机

切板机,又称为分板机或Routing机,主要用途是在PCB製程的中后段,将完成电测与检验的大板,精准地切割为符合出货规格的单板。这项工序通常涉及精密定位、高速切割与刀具寿命管理等环节,对设备运作稳定度与人员操作熟练度要求极高。

产线痛点

该工厂在生产线上配备了 10台自动切板机,每台皆搭载传统三色灯系统。绿灯表示设备运行中、黄灯表示待机或备料、红灯则代表故障或异常停机。长久以来,这些灯号主要是供现场人员即时辨识设备状态,却从未进一步被视为可运用的数据资产。

随着公司希望导入全面性的稼动率管理机制,切板製程被选为首波导入对象,原因在于此工序的单机产出佔比高、人工巡检频繁,且设备效率明显受人员操作与排程策略影响,若能即时掌握各设备的实际稼动状态,将有助于全面优化产线调度。

数据落差下的管理盲点

虽然该厂配有MES系统记录部分生产履历,但切板机自身未串接自动状态回报模组,导致关键稼动时间与停机原因难以准确量化。班长每日需手工填写各机台的「预估稼动时间」,再由工程人员人工彙整,这不仅费时费力,也无法即时反映异常状况。

此外,在切板作业中常见的「刀具更换」、「换料等待」、「人员离开站位」等停机情况,往往被归类为非异常事件而未被纳入正式纪录。然而这些短暂但频繁的非预期停机累积起来,实际上严重影响了设备可用性。

更甚者,在部分夜班时段,管理人员难以即时掌握现场运作状态,导致机台长时间黄灯待命却无人即时处理,对产能造成隐性浪费。

痛点整理

1. 缺乏即时稼动数据

原始稼动资讯需依赖人工纪录,易遗漏、延迟或不精确。

2. 非预期停机未被量化

换刀、待料、人员离开等停机情况未系统化纪录,无法分析真正影响产能的因素。

3. 夜班管理资讯落差

夜间主管难以掌握现场状态,导致异常处理延迟,增加黄灯待命时间。

4. 停机原因无法分类追踪

无法区分人为操作问题与设备异常,导致改善方案无从下手。

5. 刀具异常与寿命未能结合设备状态侦测

切割效率下降、良率降低时仍显示为「绿灯」,难以从稼动率中判读异常徵兆。

如何检测?

OEE 设备稼动率管理系统

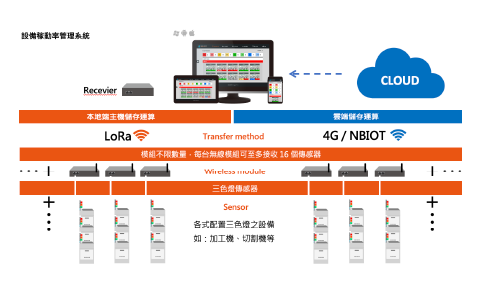

透过现有三色灯讯号,结合感测器与无线传输模组,建立一套低侵入式的三色灯监测系统。

量测状况

为解决上述问题,固德与该厂合作,提出了一项简单却高效的解法:透过现有三色灯讯号,结合感测器与无线传输模组,建立一套低侵入式的三色灯监测系统。

每台切板机的三色灯灯号讯号透过电压感测或PLC讯号分接模组撷取后,转换为标准化的数位讯号并传送至系统。系统自动将绿灯时段记为「运作中」,红灯记为「异常停机」,黄灯则标示为「待命中或切换作业中」。

这些资料即时同步上传至OEE稼动率分析系统,并可外接于中央看板、主管笔电或手机端即时查询。系统也具备历史资料统计功能,可输出每班别、每日、每週的稼动率趋势图、停机总时数、频率与占比分析。

实施成效

效率提升与流程优化

导入三色灯监测系统约一个月后,技术团队即发现数个潜藏问题:

1.某两台老旧机种在夜班稼动率明显偏低,调查后发现夜班人员对刀具更换流程不熟悉,常造成黄灯时间延长。

-----经安排夜班加强教育训练后,该区段稼动率从75%提升至88%。

2. 停机原因分析后显示,刀具更换所佔停机时间平均达到每日总停机时间的30%。

后续团队将刀具更换改为定时预换机制,减少突发性更换时间约20%。

3. 经由稼动时间与生产数据比对,成功识别某班次人员在生产完成后忘记停止设备,导致绿灯虚报。-----系统具有针对每条产线单日稼动率功能,方便使用者即时对比。藉由此功能,立即改善。

同时,由于管理者可远端查询各机台状态与稼动率,现场巡查频率减少三成,工程师可将更多精力投入于异常预防与生产良率改善。整体而言,此次导入让该厂在三个月内成功提升整线稼动率平均值约9.4%,也为其他设备的后续导入提供参考架构。

| 问题类型 | 效率 |

|---|---|

| 自动化稼动率统计 | 系统根据三色灯即时记录运转、待命与停机时间,稼动率数据即时产出。 |

| 掌握瓶颈与异常来源 | 停机分类资料(如换刀、待料、换料)提供决策依据,协助改善流程与排程。 |

| 远端即时查看 | 透过本地端连线行动装置,主管能随时查看设备状态,提升管理效率。 |

| 教育训练与作业分配 | 稼动率资料揭示操作人员差异,有助于针对性训练与调整人力排程。 |

| 整体设备效率 | 导入三个月内平均稼动率提升约9.4%,同时减少工程师巡机时间逾30%。 |

结语

从灯号到数据,迈向透明化製造现场

三色灯,过去只是生产现场里的一盏盏小灯,现在却可成为智慧製造的数据基础。透过简单的讯号撷取与后端逻辑建构,不仅能取代主观纪录,更能实现即时、可视与可分析的设备稼动数据管理。

在PCB产业这样高週转、高精度的环境中,切板机这类非主线但关键的设备,往往因缺乏透明化管理而成为产能瓶颈。本案例展示了一条成本低、扩充性高的解法,也显示企业只要从现场细节出发,就有机会逐步推进智慧化与自动化的未来蓝图。

您是否无法切确掌握产线机台状况?机台闲置了多久?发生问题时,有即时的处理吗?有多少机台总是修不好?花了多久的待料时间?厂区缺工,一人如何管理多台设备?

OEE 设备稼动率管理系统

适用于厂区各式有设置三色灯之设备,如:CNC 加工机、切割机等。搭配的光传感器不但安装快速简单,利用传感器回传的数据资讯累积,系统统整各式数据,显示设备机台状况,并换算稼动率,运用图形化数据管理,使用者更容易了解产线状况。