PCB工場のデータ管理ギャップ?

実績|PCB工場のデータ管理ギャップ?スマート製造とデータ駆動の意思決定が製造現場に広がる中、多くの企業が設備状態をリアルタイムで監視し、生産資源の配分を最適化することに注目しています。 その中で、現場の警告として使われていた三色灯を、稼働率の自動計算用のデータソースとして活用することは、実用的で費用対効果の高い方法です。

導入背景:切断工程の重要性と課題

今日の激しい競争が続くPCB(プリント基板)業界では、設備の稼働効率はラインの効率だけでなく納期やコストにも直結します。

ルーター機

切断工程(ルーティング)は、検査を終えた大きな基板を、出荷サイズの単板に正確に切断する工程で、精密な位置決めや工具の管理が求められます。

現場の課題

工場には10台の自動切断機があり、全てに三色灯が搭載されています。

これらのライトは現場での視認用途に限られており、データとして活用されてきませんでした。

OEE管理導入を目指す中で、単機出力比が高く、人的要素に影響されやすい切断工程が最初の対象として選ばれました。

データギャップが生む管理の盲点

工場ではMESシステムで一部の生産履歴は記録されているものの、切断機には自動状態返報モジュールが接続されておらず、稼働時間や停止理由の定量化が困難です。

班長が毎日「予測稼働時間」を手書きで記入し、エンジニアが手動で集計するため、時間がかかり、異常の即時把握ができません。

また、「工具交換」「材料待ち」「作業者離席」といった停止要因は異常とみなされず、正式な記録に残りません。

これらの小さな停止が積み重なることで、設備の可用性に大きな影響を与えます。

特に夜間の勤務時間帯では、管理者が現場の状況を把握しにくく、長時間の待機(黄灯)が発生しても対処されず、生産能力に見えない損失が発生しています。

課題の整理

1. 稼働データがリアルタイムで得られない

手書きの記録に依存しており、抜けや遅延、不正確さが発生。

2. 短時間の非計画停止が記録されていない

工具交換や材料待ちなどが記録対象外で、分析に活かせない。

3. 夜間の可視性が低い

管理者が状況を把握できず、黄灯のまま放置される時間が増える。

4. 停止理由の分類ができない

人為ミスか設備異常かが区別できず、改善の糸口が見えない。

5. 工具寿命と状態監視が連携していない

切断効率や歩留まりが落ちても緑灯のままなので、異常の予兆が分かりにくい。

どのように検出するのか?

OEE設備稼働率管理システム

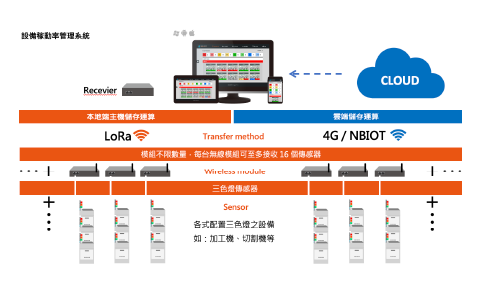

既存の三色灯の信号を活用し、センサーと無線通信モジュールを組み合わせることで、低侵襲型の三色灯監視システムを構築し、稼働データを効果的に収集できます。

計測状況

上記の課題を解決するため、グッドテックと工場は共同で、シンプルかつ高効率な解決策を提案しました:

既存の三色灯の信号を活用し、センサーと無線通信モジュールを組み合わせた低侵襲型の監視システムを構築する方法です。

各切断機の三色灯信号は、電圧センサーまたはPLC信号分岐モジュールを通じて取得され、標準化されたデジタル信号に変換された上でシステムに送信されます。

システムは自動的に、緑=「稼働中」、赤=「異常停止」、黄=「待機中または作業切替中」として記録します。

これらのデータはリアルタイムでOEE稼働率分析システムに同期され、中央モニター、管理者のノートPC、またはスマートフォンから即時に確認可能です。

また、システムには履歴分析機能も備わっており、シフト別・日別・週別の稼働率トレンド、停止時間、頻度、占有率の統計出力が可能です。

導入効果

効率向上とプロセス最適化

三色灯監視システム導入から約1か月後、技術チームは複数の隠れた問題を発見しました:

1. 夜勤中、2台の旧型機の稼働率が著しく低いことが判明。調査の結果、夜勤の作業者が工具交換手順に不慣れで、黄灯の時間が長引いていたことが原因でした。

----- 夜勤者に対する追加トレーニングを実施した結果、該当ラインの稼働率は75%から88%に向上しました。

2. 停止要因の分析では、工具交換が1日の総停止時間の30%を占めていることが分かりました。

その後、工具交換を定時交換方式に変更することで、突発的な交換時間を約20%削減しました。

3. 稼働時間と生産実績を比較したところ、あるシフトの作業員が生産完了後に設備を停止し忘れ、緑灯が誤って記録されていたことが判明。

----- システムでは、各ラインの1日ごとの稼働率を確認でき、即時の比較・是正が可能です。

また、管理者が遠隔で各機の状態や稼働率を確認できるようになったことで、現場巡回の頻度が約30%削減され、エンジニアは異常予防や歩留まり改善に集中できるようになりました。

総じて、この導入により3か月以内に工場全体の平均稼働率が約9.4%向上し、他設備への拡張に向けた有効な参考モデルも構築されました。

| 課題タイプ | 効率 |

|---|---|

| 自動稼働率計算 | 三色灯の信号をリアルタイムに取得し、稼働・待機・停止時間を記録。稼働率データを即時出力します。 |

| ボトルネックと異常要因の特定 | 「工具交換」「材料待ち」などの停止分類データを基に、工程改善とスケジューリングの判断材料を提供。 |

| 遠隔リアルタイム確認 | 現地の無線ネットワークを通じてスマホ等から設備状態を随時確認でき、管理効率が向上します。 |

| 教育と作業割当て | 稼働率データにより作業者ごとの差が可視化され、効果的な教育や人員配置の最適化に活用できます。 |

| 総合設備効率 | 導入から3ヶ月以内に平均稼働率が約9.4%向上、エンジニアの巡回頻度は30%以上削減されました。 |

まとめ

ランプからデータへ──可視化された製造現場へ

三色灯は、かつて単なる現場用の目視信号でしたが、今ではスマート製造の基盤となるデータ源へと進化しています。

シンプルな信号取得とロジック構築により、主観的な記録が排除され、リアルタイムかつ分析可能な稼働データの管理が実現されました。

PCBのような高回転・高精度な製造業では、切断機のような補助的だが重要な設備がボトルネックとなりがちです。

本事例は、低コストかつ高い拡張性を備えた導入モデルとして、現場から始まるスマート&オートメーション化の可能性を示しています。

生産ラインの機械の状態を正確に把握できていますか?

機械はどれくらいの時間アイドル状態だったか?問題が発生したとき、即時に対応できましたか?

いつも修理しきれない機械はありませんか?材料待ちでどれくらいの時間がかかっていますか?

工場の人手不足の中、1人で複数の設備を管理するには?

OEE設備稼働率管理システム

CNC加工機や切断機など、三色灯が設置されたさまざまな設備に対応しています。

センサーの取り付けは簡単かつ迅速で、取得されたデータを元に、機器の状態を統合し稼働率を算出。

グラフィカルなインターフェースにより、ユーザーは生産ラインの状況を簡単に把握できます。