デジタルトランスフォーメーション ソリューション

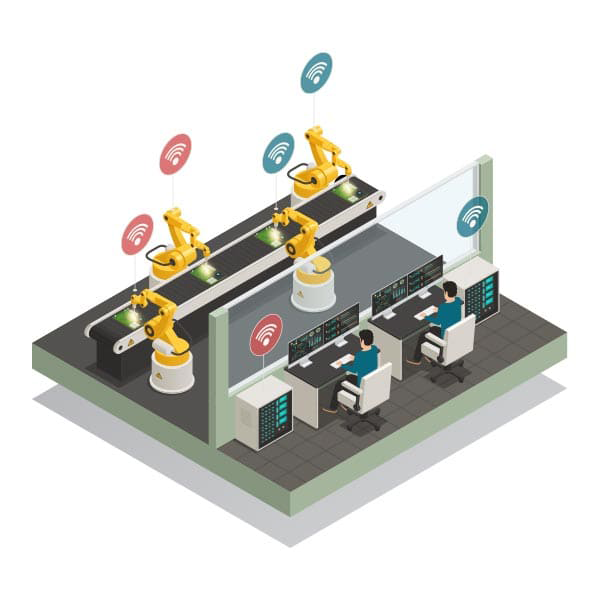

解決策|デジタルトランスフォーメーション ソリューション多くの中小製造業は企業のアップグレードと転換に課題を抱えており、主に資金と管理の問題に直面しています。既存の利用可能な設備をどのようにスマート化すればよいのでしょうか?

導入理由

産業アップグレードとデジタルトランスフォーメーションは段階的に進める必要がある

最初のタスクは、重要な設備データの収集から始め、段階的な目標に沿って構築を進めることです。

インダストリー4.0の急速な発展に伴い、多くの中小製造業は企業のアップグレードと転換に課題を抱えています。主に直面するのは資金と管理の問題です。第一に、自動化設備を購入するための大規模な資金予算がないこと。第二に、データ化された管理システムを導入する能力がないこと。スマート製造の時代において、デジタルトランスフォーメーションは避けられない道ですが、必ずしも巨額の投資が必要でしょうか? 企業の転換は焦ってはいけません。段階的に進める必要があります。資源の乏しい中小製造業にとって、より簡単で痛みのないアップグレードソリューションはあるのでしょうか?既存の利用可能な設備をどのようにスマート化すればよいのでしょうか?

企業は様々な自動化設備を導入し、大幅に人手を削減し工期を短縮しました。また、危険または労力を要する反復作業を自動化機械に任せるようになりました。その一方で、企業はこれらの自動化設備をいかに効率的に管理するかという課題にも直面します。設備は運転中に送信されるデータを通じて、使用者に現在の機械の状態を伝えますが、それを「人」が理解できる情報に変換するにはどうすればよいのでしょうか?

デジタルトランスフォーメーション、すなわちよく耳にするデータ化アップグレードとは、まず機械設備が生成するデータを収集し、それを分析・クレンジング・特徴化などを行い、有効なデータを得て生産ラインの最適化、生産能力の向上、工場管理の改善につなげることです。中小製造業にとってデジタルアップグレードを進める際、最初のタスクは重要な設備データの収集から始め、段階的な目標に沿って構築を進めることができます。

核心理念

デジタルトランスフォーメーションの三大前提

明確な目標

企業が大量の自動化設備やデジタル管理システムを導入する際には、市場のニーズを明確に理解するだけでなく、工場に最大の収益をどのように生み出すかを考える必要があります。企業のデジタルトランスフォーメーションの最終目的は、持続的な経営を実現することです。デジタル管理システムを導入する際、意思決定者であるあなたが見たいものは何でしょうか?達成したい効果は何でしょうか?実現の難しさはどこにあるのでしょうか?企業の短期・中期・長期の目標は何でしょうか?数多くの意思決定ポイントを考慮してこそ、計画を正しく実行に移すことができます。

コスト管理

一部の中小製造業にとって、もともと資源が限られているため、予算の使用にはより慎重さが求められます。設備やシステムを評価する際には、隠れたコストも計算に入れる必要があります。例えば、設備構築の待機期間、社員教育にかかる工数や人員、設備やシステムに必要な消耗品、将来的な拡張に必要な技術や容易さなどです。産業のデジタル化アップグレードにおいて、自動化設備の購入や管理システムの導入は一度に完結するものではありません。段階的な目標を設定し、徐々に調整・拡張していくことで効果的に実行でき、予算を有効に活用することができます。

人を優先する

企業のアップグレード・転換の前提で最も難しいのは「人」です。これは、従業員の素養向上、業務管理、技術トレーニングなどを含みます。そのため、自動化設備の導入やデータ管理システムの実装は常に「人」を出発点として考慮すべきです。工場にシステム管理を導入する最終目的は、設備を管理することで効率を向上させることに他なりません。データ管理システムの導入は、機能が多くてもデータが詳細でも、操作の利便性が簡単で迅速でなければ意味がなく、逆にオペレーターの負担を増やし、予算を浪費し、設備効率向上の目的を達成できなくなってしまいます。

実行上の課題

自動化設備があっても、生産効率が上がらない?

工場に大量の自動化設備を導入したにもかかわらず、生産効率が一向に向上しない? それは工場管理に問題があることを示しています。設備異常の原因や人的要因に気づかないため、設備の性能を最大限に発揮できず、生産効率が日々悪化していくのです。

どのように実行するか

既存の機械を活用し、迅速にアップグレード

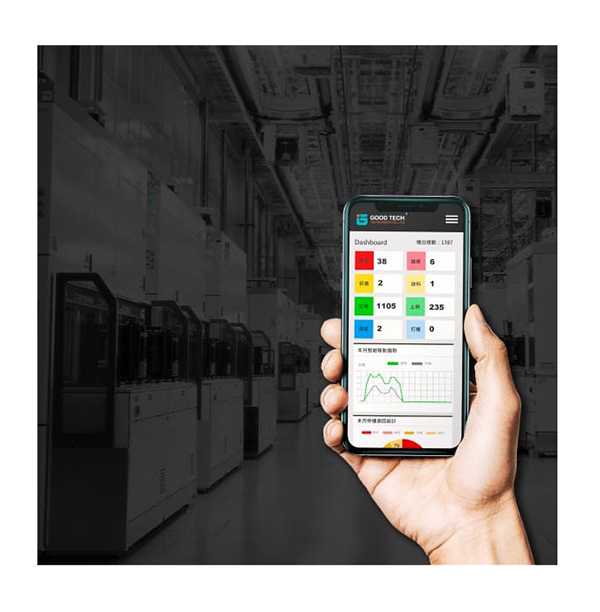

固徳の設備稼働率管理システムは、既存機械の三色表示灯にセンサーを追加し、データをシステムに統合します。これにより、利用者は工場内各生産ラインの設備稼働率、異常停止、ライン停止時間、稼働率の推移などを素早く把握でき、原因を迅速に特定し、意思決定の最適化を図ることができます。

OEE 設備稼働率管理システム

設備稼働率管理システムは、工場内の三色灯が設置されている各種設備(例:CNC加工機、切断機など)に適用できます。対応する光センサーは設置が迅速かつ簡単で、センサーから返送されるデータを蓄積し、システムが各種データを統合して設備の稼働状況を表示し、稼働率を算出します。グラフィカルなデータ管理を活用することで、ユーザーは生産ラインの状況をより容易に把握できます。

OEE 設備稼働率管理システム実行上の課題

システムは高額で、巡回点検は紙の記録に頼るしかない?

多くの工場では、デジタルトランスフォーメーションには多額の資金が必要であり、データ管理は不要だと考えています。そのため、設備点検はいまだに「人」に依存し、データ情報はメモ、設備状態は目視、異常原因は推測に頼るしかありません。設備が増えるほど管理は複雑化し、ミスも頻発します。さらに、事後に原因を検討しても追跡できず、誤りが繰り返され、悪循環が生じます。

実行方法

データ管理で人的ミスを回避

設備の各種データ点検に対しては、IMS 工業監視点検システムを利用できます。オンラインで点検項目、データ統計、履歴記録などを構築でき、ユーザーは効率的にデータ管理や設備状態の追跡を行えます。大量の資料を探したり整理したりする手間を省き、さらに点検サイクルや閾値を設定することで、点検リマインダーや異常アラームを実行することも可能です。

実行上の課題

データをクラウドにアップロードする際のセキュリティ問題?

市場には多くのクラウドコンピューティングプラットフォームがありますが、欠点はデータをクラウドにアップロードして処理しなければならず、さらにストレージ容量に応じて追加料金が発生する点です。どのように効率的にデータ処理・保存を行えばよいのでしょうか?また、自動化工場や半導体工場で常に懸念される情報セキュリティ問題にはどう対応すべきでしょうか?

実行方法

データをローカルで処理・保存

複雑で膨大な各種データに対しては、EDGE IIoT エッジインターネット を用いて監視を行うことで、エンジニアが手を解放し、より良く、より正確な意思決定を行えるように支援します。常に懸念されているネットワークセキュリティの問題についても、EDGE IIoT はローカルネットワーク内でのデータ伝送・保存が可能で、ローカルサーバーで処理を行うため、クラウドにアップロードする必要がなく、セキュリティ問題を回避できます。

実行の痛点

複数の監視システムで使いにくい?

工場内の設備は種類が多く、異なる設備には異なる監視ニーズがあります。そのため、保守エンジニアはさまざまなソリューションを習得する必要があり、または異なる設備ごとに別のエンジニアが対応しなければなりません。これは人員の学習や会社の運用維持にとって理想的な方法とは言えません。

実行方法

各種データを統合し、専用の戦況室を構築

複雑かつ膨大なデータに対しては、 IIoT 無限・インダストリアルIoT を活用することで、物理信号、機械信号、エッジコンピューティングによる物理量信号など、多様な信号をサポートできます。工場の監視ニーズに応じてシステムデータを統合し、可視化グラフや情報の重要度などを通じて、ユーザーが工場全体の情報をより理解しやすくし、専用の戦況室を構築することができます。

IIoT 無限・インダストリアルインターネット

設備の品質、製品プロセス、製品品質、さらには安全性に影響を与える可能性のあるさまざまな環境要因を、対応するセンサーで監視します。 感度やエリアの条件に応じて、最も簡潔な方法で表示し、柔軟に追加できるアーキテクチャにより、中小企業や建設中の工場にも適用できます。 これにより、ユーザーに最適な環境インターネットを計画することができます。

IIoT 無限・インダストリアルインターネット

実行の痛点

工場拡張段階で管理システム導入の困難?

中小企業にとっては、十分な資金がなく、一度に工場建設を完了することは難しいのが現状です。 自動化設備の導入だけでも多くの予算が必要となりますが、既存の設備に簡単な追加で即座にデータ管理を実行できるのでしょうか? また、管理システムは将来の工場拡張や新規アーキテクチャに対応できるのでしょうか?

どのように実行するか

柔軟なアーキテクチャで監視ポイントを構築

グッドテックの各種管理システムの最大の特徴は、工場が将来的に拡張する問題をあらかじめ考慮している点にあります。 ソフトの操作性が簡単であるだけでなく、設置設定もスムーズで、アーキテクチャには柔軟な拡張性を備えており、 建設中のさまざまな中小企業にも適用可能です。さらに、工場の条件や監視対象に応じて、最適な監視管理システムを構成します。

どのように実行するか

デジタルトランスフォーメーション ソリューション

デジタルトランスフォーメーションの段階的な目標は、各工場の条件や目的に応じて段階的に調整する必要があります。 グッドテックは工場設備の監視課題に対して柔軟なデジタルアップグレードソリューションを提供し、既存設備に対して最も即時かつ簡単な管理方法を採用し、工場のスマート化を段階的に実現します。

導入効果

産業転換を促進し、スマート製造へ

伝統産業の製造品質は往々にして熟練工の経験に依存しており、工場の設備自動化を受け入れられない、またはデジタルトランスフォーメーションには多額の資金が必要だと考え、デジタル管理の導入が不要だと思われがちです。

実際には、産業転換は段階的な方法と重点的な計画に従えば、既存設備を利用して最も迅速かつ効果的なデータ管理を実現できます。

自動化設備は、危険または複雑な作業を人間に代わって実行することに重点を置き、大幅に人員負担を軽減します。設備と工作機械が自動化されると同時に、設備の知能化を向上させるためには、関連する計測・監視設備管理システムを用いて機械設備の寿命を延ばすことが必要となります。

グッドテックが提供する各種監視ソリューションは、熟練工の経験を活かしつつ、標準規範を加えることができ、柔軟なアーキテクチャ設計により将来的なシステム拡張の可能性も確保しています。

これにより、工場の生産ラインの保守メカニズムを維持し、または全工場の監視を実施し、自動化設備の品質を向上させ、さらなる産業転換を促進し、スマート製造へと前進させます。

設置が容易

操作が簡単

効果が最速

柔軟な拡張性

Support

その他のデジタルトランスフォーメーション関連