週期性生产设备预知保养

解决方案|週期性生产设备预知保养在智慧製造时代中,厂区充斥着大量自动化生产机具。由多样机构、电机所组成,相同设备执行不同的生产任务及大量进行重複性週期加工等设备,我们都将它归类于週期性(重複性)生产设备。

导入理由

提升设备的产能目标及产线良率

落实正确的预知保养

近年来工业製造中所一直重视的产线提升产品良率与产能,随着工厂製程不断细微化,其製程设备动作行为的要求也越来越高。我们可进行设备线上监测,藉由掌握设备的状态与搜集大量的数据来为设备进行预知保养(预防性维护)规划,提前检知设备故特徵,可预防无预警停机、保持产线顺畅、维持产线製造品质、保护设备架构健康,进而优化製造流程、降低製造成本、实现提升产线良率及产能的目标等等。

什麽是週期性(重複性)生产设备?

在智慧製造时代中,厂区充斥着大量自动化生产机具。由多样机构、电机所组成,相同设备执行不同的生产任务及大量进行重複性週期加工等设备,我们都将它归类于週期性(重複性)生产设备。例如:加工机、机械手臂、CNC工具机、冲压锻造机台设备、自动焊接手臂设备、射出成型机台设备等。

产线生产零失误

PHM、PDM 讲的主要是预防性维护保养,在工业生产中,产品品质为最核心且重要因素。因此,最为积极有效的方案,就是扮演生产品管控的角色AOI+AI 为当今习知的产品品管方案,目的在于避免不良品被出货。而产线监测目标,应可往前并更积极地设定在避免不良品被製造。

生产中与生产后两类方案应合作管理、相辅相成,让产线生产零失误是可以期待、共同努力的目标。

应用领域

週期性生产设备

半导体长晶 :

- 晶棒切割

- Lapping

- 导角机

- Argon Anneal手臂

- LPCVD 机械手臂

- Loader 品质监测

- 湿式蚀刻旋乾机运

- 晶圆抛光机

半导体封装 :

- 切割机

- 研磨机

- 上片机

- 打线机

- 雷射切割机

半导体製造 :

- PVD/CVD robot

- Wet Transfer robot

- LPCVD 机械手臂

- APCVD 机械手臂

- Transfer robot

- STK

机械产业应用 :

- 压式冲压机

- 伺服冲压机

- 数位式冲孔机

- 冲孔机

- 手机机壳凋铣

- 金属折板机

- 走心式车床

- 螺丝搓牙机

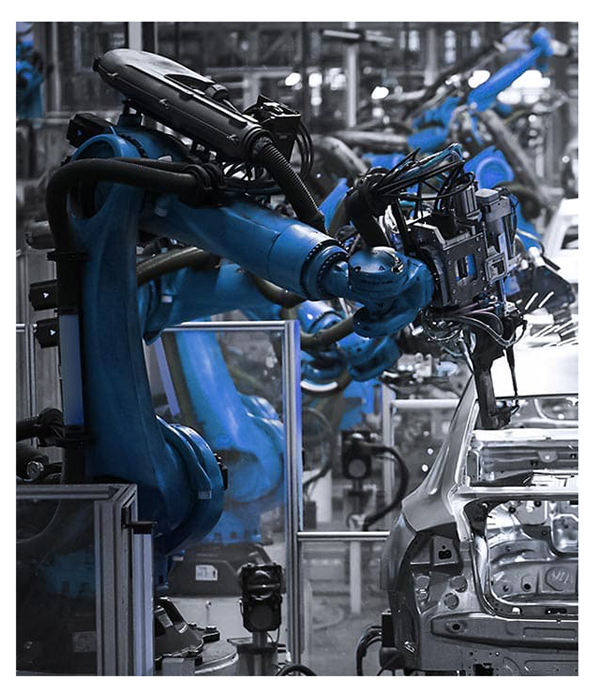

汽车製造 :

- 冲压线

- 自动焊接线

- 大型机械手臂

面板製造 :

- 面板切割机

- 涂佈製程

- 玻璃清洗製程

- WET/Stripper robot

- PVD / CVD robot

- Load to Load robot

- Stocker

PCB 产业 :

- 切割机

- 鑽孔机

- 裁磨机

- 鑽靶机

监测领要

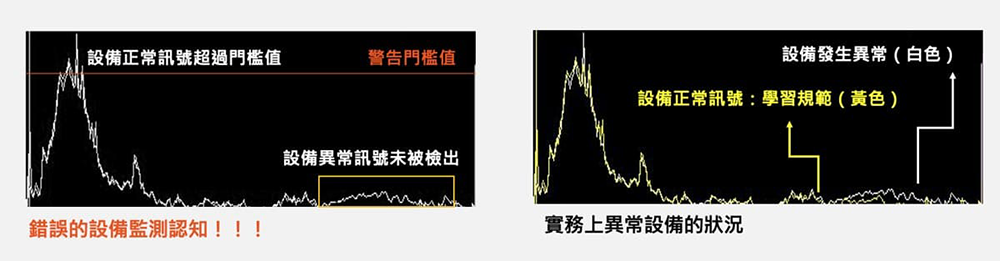

设备讯号监测观念与门阀值规范

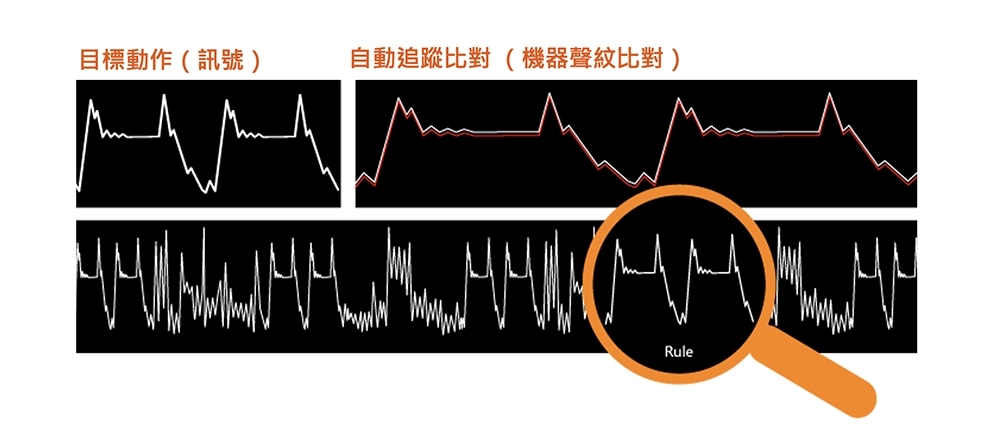

依据製造模式,使用不同学习规范

由于週期性设备的机械运转动作极为複杂,运转中正常讯号及异常讯号常常会交错在一起,数值高低不再是判定运转是否异常的准则。因此只有单一数值的警告门阀值,显然不敷使用。

另外,对于週期性设备而言,即使是同一台设备,只要是在製造不同产品、不同材质、不同转速时,即会出现不同的讯号模式,因此,我们必须根据不同的製造模式套用不同的学习规范。

监测领要

搭配相关物理量感测器

依据製程特性,使用不同的感测器

不同特性的製程,使用不同功能的感测器,例如:机械行为相关的机械手臂、冲压锻造模具、工具机等使用振动感测器(加速规)感测,製程与电流直接相关的自动焊接使用电流感测器,製程与压力直接相关的自动点胶、涂胶、射出成型使用压力感测器。

监测领要

去除蒐集数据漫长过程

系统需要安装当下即可产生效益,执行产线监测任务

传统导入AI 的监测系统需要经由长时间累积大量数据、大量经验事件,在模型建立前所需要花费的建置成本,效益难以估计。即使蒐集了大量的数据,没有经过数据清洗或特徵化,数据将无法有效的被利用。另外,每种类型的数据都需要由专业领域的专家跟资料科学家合作来重新分析建模,在真正有效益前,已耗费大量的金钱与时间。因此,要解决这个困境,系统需要一套安装当下即可产生效益,执行产线监测任务的系统。

痛点解决

监测系统与设备对接资料交握的困难?

週期性设备动作与机构组成複杂,要执行量测时,该如何安装监测点位? 设备机台动作多样而複杂,除了机台资料交握的困难外,每种机台更有不同的製造厂商,更造成获取数据资料对接的困难,该如何克服?

如何执行

非侵入量测方式无需机台交握

VMS-ML 机器学习智能监控系统不需做机台交握、非侵入式量测方式,真正实现 PLUG IN,只需一颗依据製程关键监测指标相关的物理量感测器,安装当下系统即可直接执行产线品质监测任务。

痛点解决

厂区的环境複杂,导致讯号判读困难?

自动化厂区充斥着大量自动化设备,在製造过程中大量设备同时运转,或是一些人为不可控的因素,例:地震、场外施工等,必定会造成一定的相互干扰。这个时候所量测的数据,该如何正确判读呢?

如何执行

自动追踪目标讯号并判别结果

VMS-ML 自动追踪目标加工讯号。在即时监测讯号中,自动侦测标定过的目标讯号。即使製造过程机械动作有发生异常或是有其他外在干扰,自动追踪识别技术依然能够正确判别数据讯号是否为同一组週期动作,并判别结果。

痛点解决

设备种类繁多,多种监测方式造成负担?

週期性生产设备由于种类繁多且複杂精密,不同的设备会有不同的监测需求,而维护机台的工程师就需要熟悉各种方案。或是不同的设备端就由不同的工程师来维护,这对人员的学习或是公司的维运都不算是完善的方式。是不是可以提出一种解决方案来符合所有的週期性生产设备的检测需求?

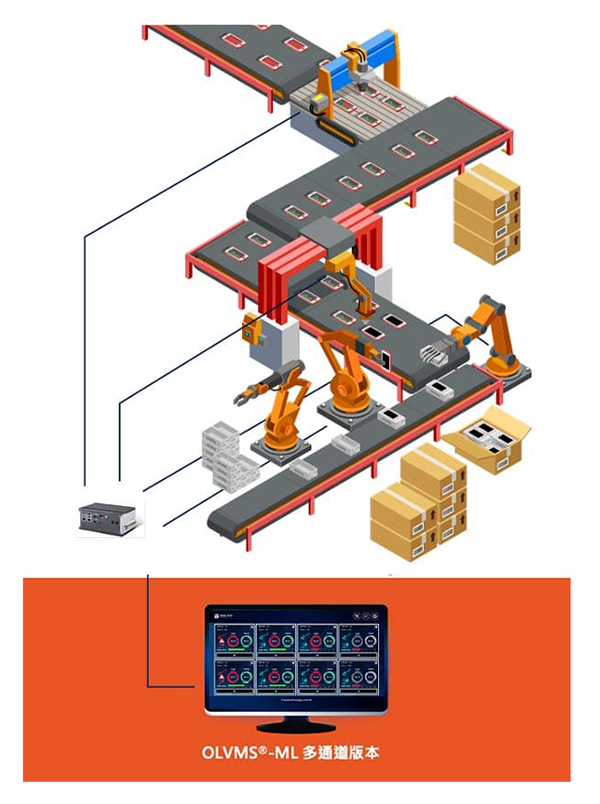

如何执行

一套适用多台设备

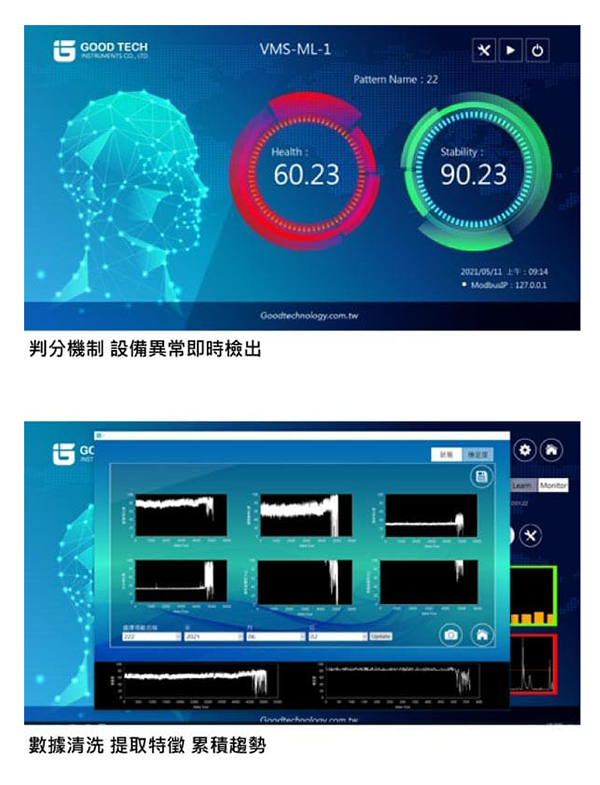

VMS-ML 是专为週期性生产设备所设计的监测系统。可依照需求搭配多通道版本,一套系统即可监测多台设备。系统将透过演算法将重要的结果以最简单的红绿灯及分数的呈现。

内层保留各式数据分数及特徵图,及提供多组规范可供使用者自行设定套用。操作简单且结果容易判读。工程师透过简单的教育训练后,即可立即开始监测。

痛点解决

AI 漫长的累积数据时间,无法看到即时效益?

监测系统导入AI 技术,往往需要经由蒐集大量的数据累积,遇到设备异常事件后才能够进行特徵提取,遇到不同事件或不同製程时,又必须重新,累积纪录,等到监测系统可以执行任务时间仍未知,蒐集数据资料的时间过于漫长,迟迟无法看到监测效益,该怎麽办?

如何执行

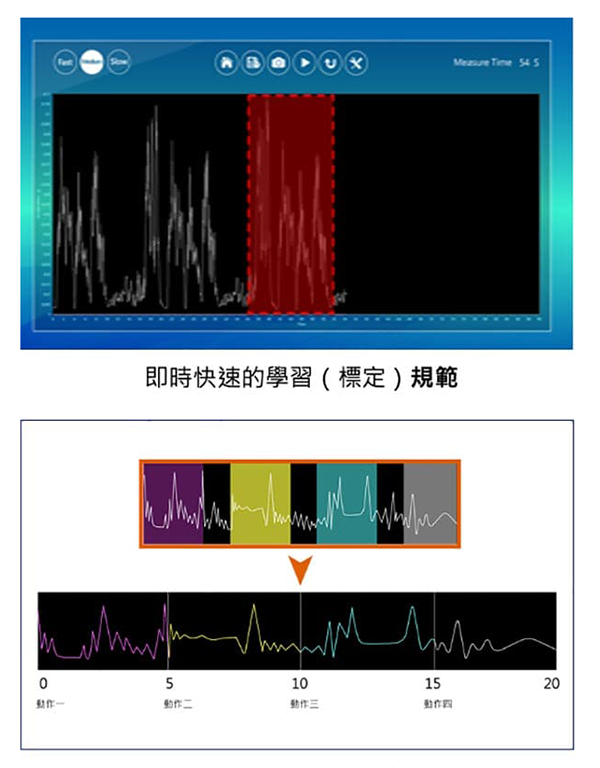

快速建立规范,异常即时检出

VMS-ML 快速建立学习规范,能够为设备即时异常检出,不再需要漫长的蒐集数据期。已经针对加工行为或製程种类分类、乾淨的製程,数据库可直接加入事件执行训练。

系统并内建监测模型:振幅、频率、相位、小波、标准差、稳定度等演算法,能够更快速为讯号进行判分得到结果。

痛点解决

如何将检测数据化统一?

在製造加工过程中,常遇到的是製造零件或是设备会因为人工品检或人为经验判断而标准不一,细部瑕疵无法察觉,检测效益较低。该如何将标准统一化,避免品质参差不齐?

如何执行

建立数据化统一检测模式

VMS-ML 即时快速的学习(标定)重複性或者部分重複性的生产行为,并且以『 人 』的经验做为基础,转植为 Rule Base 的监测。依照人为製造经验透过系统建立成加工週期规范,能够有效建立数据化的统一检测模式,让产品达到统一标准品要求。

・根据设备时序定义损坏部位。

・使用者自行设计健康检查模式

痛点解决

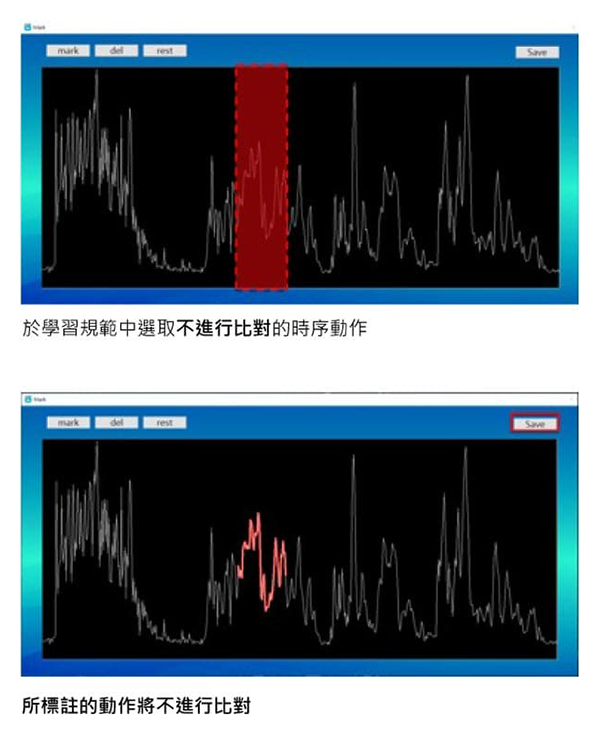

如何避免不必要的数据参数比对?

製造加工过程时间长短不一且程序複杂,设备机台会根据不同的产品、製程动作不同而有不同的参数,或是部分动作会交由人为操作,如:换模、移动等。此时系统在不同的动作下作比对,将导致判断结果无意义,是否可以直接排除蒐集不必要的参数比对?

如何执行

学习规范可选取区间

VMS-ML 除了可透过学习正确的时序动作快速建立学习规范外,还可将不必要的时序动作排除,只需在学习规范中选取排除功能,系统即可只留下需要的时序动作进行比对,VMS-ML 自动追踪目标加工讯号的功能,能够锁定标定的动作图形进行侦测比对判定。此外,排除后的时序动作参数将不会于系统内累积,造成记忆体的浪费。

痛点解决

如何更积极的避免大量不良品被产出?

由于自动化产线加工速度快,一有小状况发生,例如:设备在运转振动过大时而造成的位移或准度有偏差,就会造成大量的不良品产出。该如何对于产线能够提早检知状态,更积极的避免不良品被製造呢?

如何执行

排除设备小症结,掌握未来机况

在设备出现小异常时 VMS-ML 就能即时抓出。可利用 VMS-PH 快速排查设备异常,缩短停机时间,并且透过预知保养来避免设备严重异常的发生,阻止大量废品被产出。透过机器学习的行为模式中帮助OP建立标准化,根据异常特徵作标记,可回溯过程进行产线製程的优化改善,掌握未来机况。

如何执行

非侵入量测方式无需机台交握

VMS-ML 机器学习智能监控系统不需做机台交握、非侵入式量测方式,真正实现 PLUG IN,只需一颗依据製程关键监测指标相关的物理量感测器,安装当下系统即可直接执行产线品质监测任务。

应用实绩

如何预防晶圆在运送过程中产生刮片?

利用 VMS-ML 监测手臂状态,防止手臂异常造成晶圆受损报废、监测手臂搬送晶圆流程,警报异常刮片、撞片。模拟异常状况轻敲 fork。动态讯号与频域改变,造成相似度判分分数下降。

应用实绩

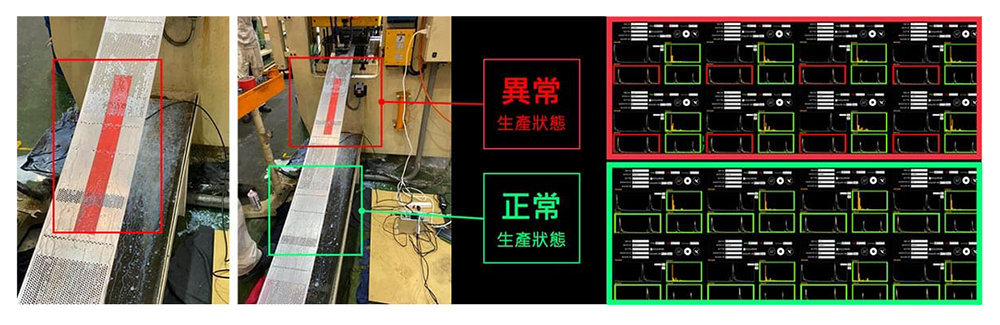

冲压模具异常造成大量不良品产生?

高速冲压机台在短时间内大量重複产品生产,若发生模具磨损或异常,将会产生大批量的不良品。因此,为了确保高效且稳定的生产,以及在需要时及时进行修理或更换。需要有能预防性告知模具状态的监测系统,以确保提前的更换或调整模具降低损坏的风险,确保模具的良好运作,更避免大量的不良品产生。

优化流程

週期性生产设备 PHM

拆解分析讯号特徵

监测週期性设备的前置作业,VMS®-PH 可将製程预先进行量测、拆解分析。进而加速 ML 监测效益及 AI 训练。(若不清楚设备动态特徵,此步骤可略过)

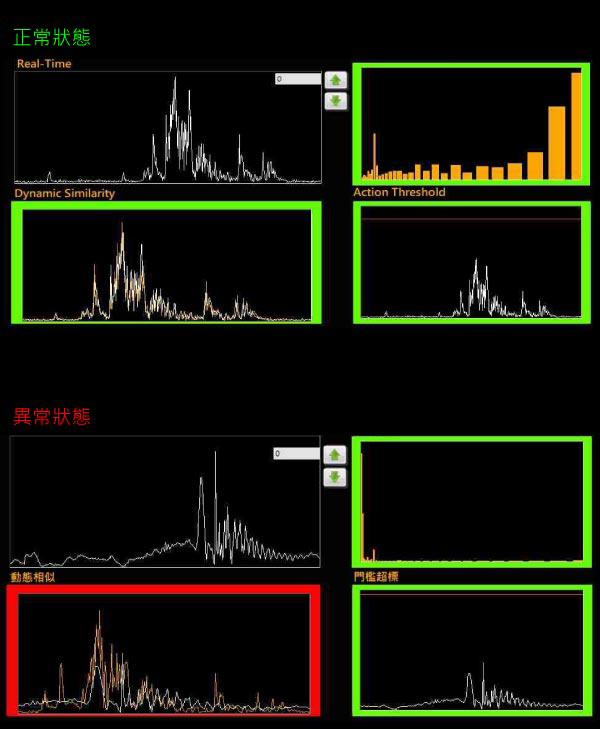

建立学习规范进行监测

VMS®-ML 针对週期性生产设备动态监测,快速建立学习规范进行监测,系统自动判分机制,即时掌握设备状态。

建立专属的战情室

ML-EDGE IIoT 分散式核心运算系统,同时监测大量週期性设备,并于IIoT进行统一管理,为设备建立专属的战情室。

快速、精准的找出异因

当OLVMS®-ML监测系统出现异常告警时,利用VMS®-PH 可快速、精准的找出异常原因,缩短维修工时与停机时间。