2.5D上片回焊製程監測

固德科技報|2.5D上片回焊製程監測#OEE

#預知保養

#半導體

Posted On : 10 Jan. 2024

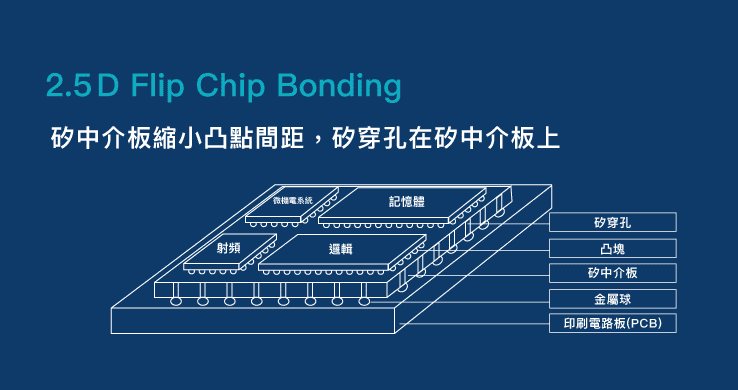

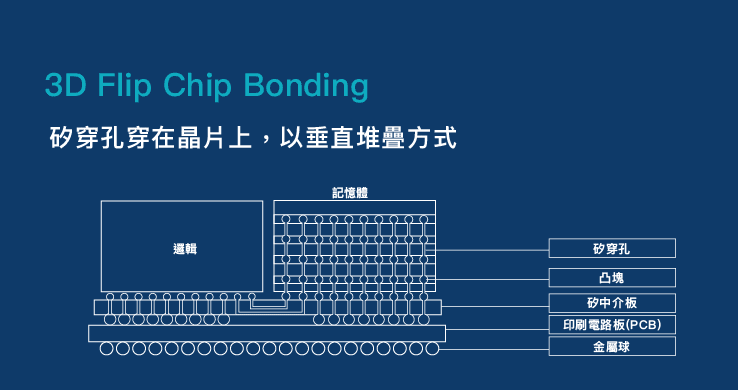

半導體產業需不斷尋找新的技術和創新來維持性能的提升和集成度的增加。製程微縮技術上以2D走向3D,藉由堆疊技術提高單位面積及整合不同功能,讓成本下降。

半導體的下個戰場 先進封裝

由於技術和物理限制以及成本的挑戰,晶片已難以微縮,摩爾定律的持續性已經逐漸達到極限。因此,將進入後摩爾定律的新時代(Beyond CMOS),為了規避物理上的極限,半導體產業需不斷尋找新的技術和創新來維持性能的提升和集成度的增加。製程微縮技術上以2D走向3D,藉由堆疊技術提高單位面積及整合不同功能,讓成本下降。金屬導線連結的距離縮短,大大減少電子訊號傳遞的延遲,讓產出的晶片效能更快速、更省電。

註:摩爾定律(英語:Moore's law)是由英特爾(Intel)創始人之一 高登・摩爾 提出的。其內容為:積體電路上可容納的電晶體數目,約每隔兩年便會增加一倍;而經常被參照的「18個月」,則是由英特爾執行長 大衛・豪斯(David House)提出:預計18個月會將晶片的效能提高一倍(即更多的電晶體使其更快),是一種以倍數增長的觀測。來源:維基百科

#摩爾定律 #半導體 #封裝製程 #3D封裝

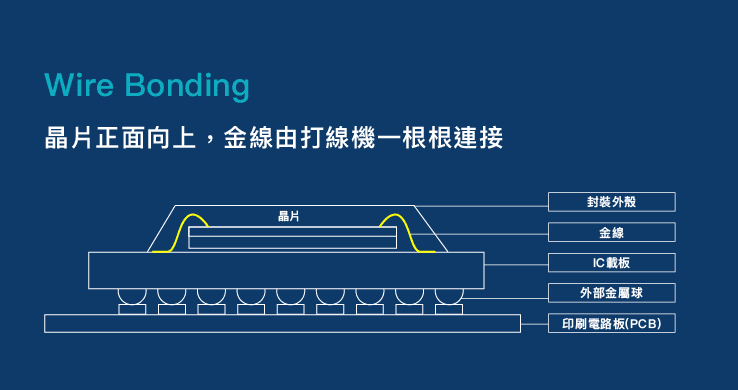

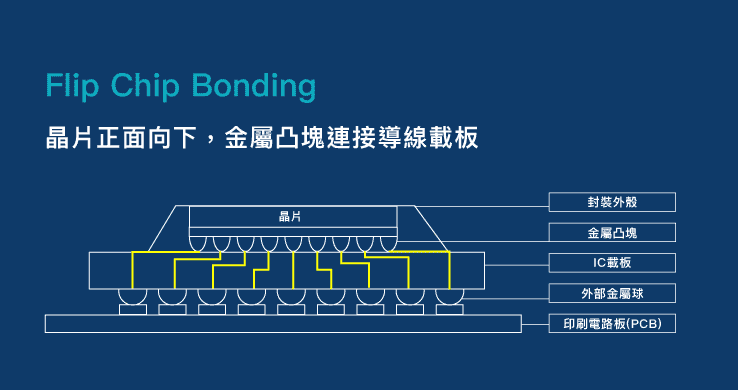

常見封裝製程

先進封裝的挑戰

半導體封裝技術在不斷發展的同時,也面臨著一系列的挑戰。這些挑戰涉及到性能、可靠性、製程技術、散熱等多個方面。例如在先進封裝中,晶圓堆疊時的接點有沒有順利導通?位置是否準確?運算時產生的散熱問題?是否會交互熱傳導等等。

挑戰:

1. 現代裝置對於更高的性能要求,同時也需要更低的功耗。封裝技術需要在提升性能的同時保持對功耗的有效管理。

2. 發展更高效的散熱技術,以應對性能提升帶來的熱量增加。例如:例如使用立體散熱結構或立體散熱模組,以增加散熱表面積,提高散熱效率。

3. 先進冷卻材料,探索新型冷卻材料,提高裝置的散熱效果。例如:氮化銦鎵(InGaN)和氧化鋁(Al2O3)等,被應用於封裝材料中,以提高熱量的傳導效率。

4. 三維封裝技術的成熟化,如 CoWos 帶來了更高的集成度,但也面臨製程控制、散熱和可靠性等方面的挑戰。

5. 先進封裝技術的應用需要更高的製程一致性,以確保產品的品質和可靠性。

封裝技術未來的發展將依賴於先進的製程技術、新型材料的應用以及對於散熱、功耗管理等方面的創新。採用一系列新技術,如三維封裝、異質整合、新型材料、自組裝技術、量子計算等。解決這些挑戰將有助於推動半導體封裝技術的不斷進步,滿足多樣化、高性能的應用需求,並為未來的計算應用大大提供有力的支持。

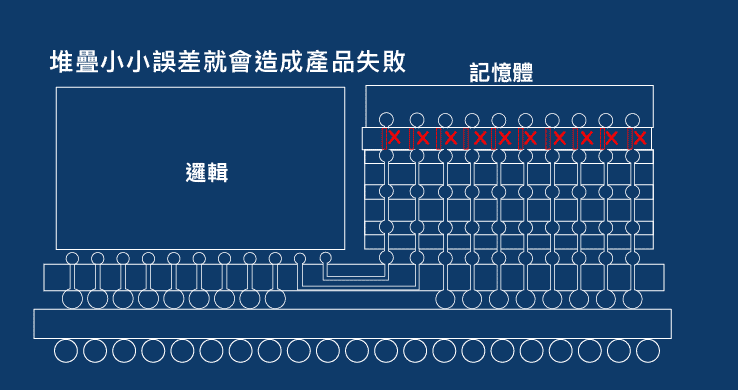

小小誤差就會導致產品失效,因此對於在製程中就必須有相當高的精度要求。為了確保產品穩定需要對製程設備做一定的監測及維護,藉由監測設備掌握設備狀態,並確實落實預知保養,避免產生無預警停機或造成更大的損失。

2.5D上片回焊製程

如何監測

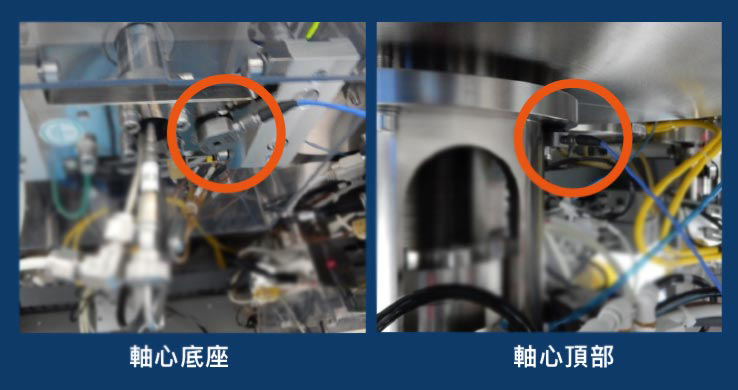

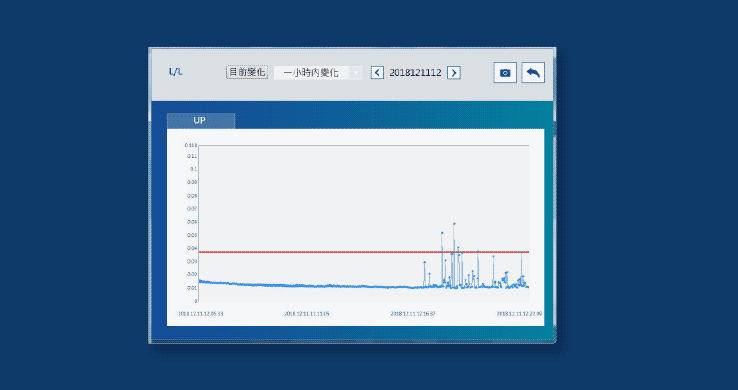

為了決定在何種情況下攔截訊號,先於Cylinder推動主軸安裝感測器,量測上升、下降時所產生的振動值。並將圖形特徵定義數字化數據,建立大數據資料庫,使用者可自行設定門檻值。當振動值超過了門檻,機台能第一時間得到異常訊號,使用者可即時做出決策,避免後面的晶圓片繼續運轉。

VMS-M14 2.5D上片回焊製程智慧監測系統

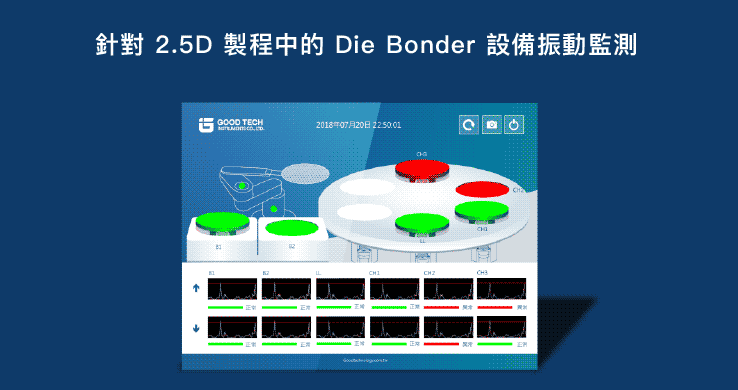

固德的 VMS-M14 是針對 2.5D 製程中的 Die Bonder 及 Reflow 組合製程機台所設計的智能監測系統。

在Filp chip bonding 段監控覆晶上片機台,針對上膠後與產品材料貼合的品質監控,以避免因為機台老化或機件故障產生異常振動造成對位偏移。

在Reflow 段,監測鎖定氣壓缸或電動缸推動加熱盤面上升、下降時特定動作所產生的動態振動值,以避免因為機構老化或故障產生異常振動造成材料產品貼合時偏移。

振動門檻決定是否正常

當監測的動態振動值超過了預定門檻,機台能第一時間發出告警。此外,使用者可依趨勢圖表了解機況,並進一步為日後預知保養提供了設定點的參考。

固德能為傳統封裝、先進封裝、CoWos、3D Fabric製程技術等,規劃合適的設備監測製程品質解決方案,歡迎與我們聯絡。